Nella sua essenza, un forno a crogiolo è un dispositivo ad alta temperatura progettato per una funzione primaria: contenere un materiale all'interno di un recipiente, noto come crogiolo, e riscaldarlo fino a quando non diventa fuso. Questo processo è fondamentale per le applicazioni che richiedono la forma liquida di una sostanza, più comunemente per la colata di metalli, la creazione di leghe o la lavorazione di materiali come vetro e ceramica.

Lo scopo essenziale di un forno a crogiolo è quello di eseguire una fusione controllata. Mentre altri forni alterano i materiali solidi attraverso il trattamento termico, il ruolo del forno a crogiolo è specificamente quello di trasformare i solidi in uno stato liquido per la colata e la formatura.

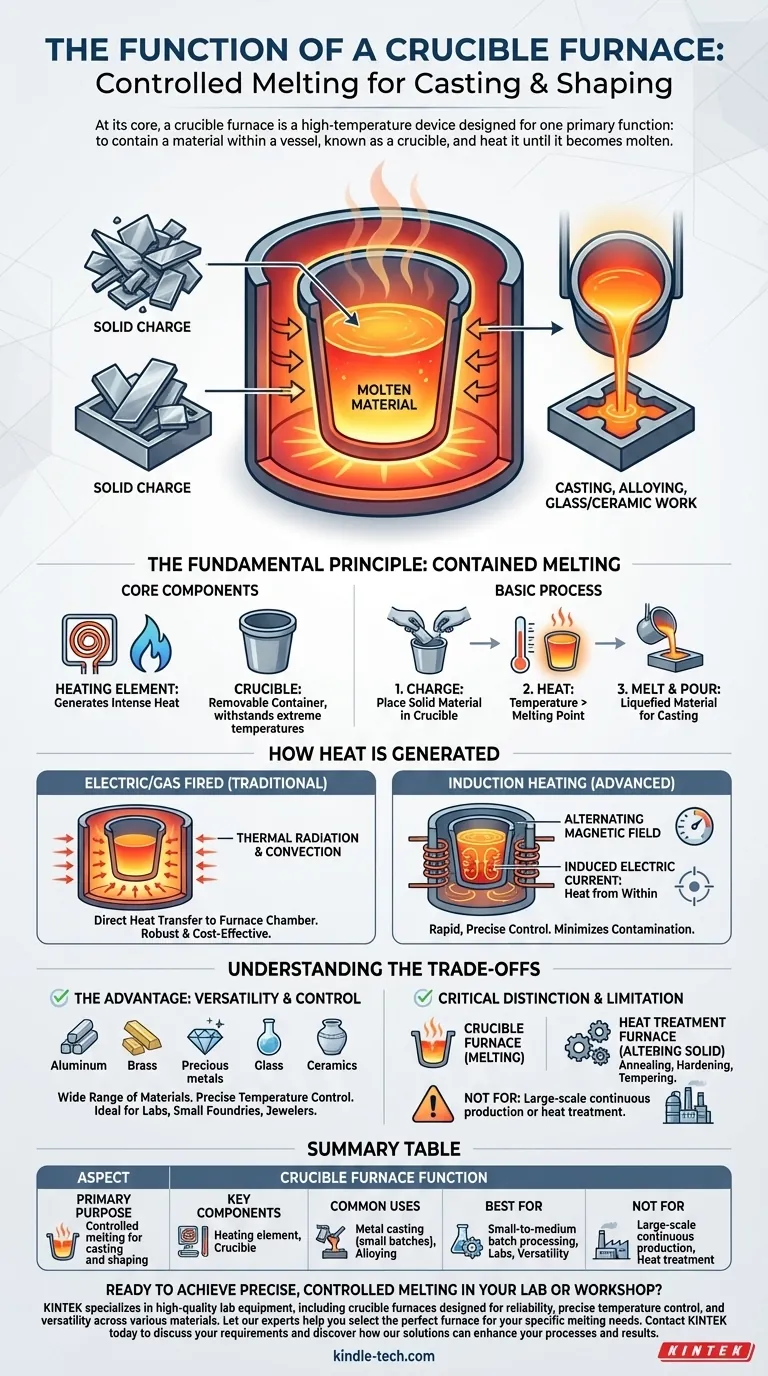

Il Principio Fondamentale: Fusione Contenuta

La funzione di un forno a crogiolo è definita dalle sue due parti chiave che lavorano in concerto. Il suo design è elegantemente semplice e focalizzato sul raggiungimento e mantenimento del punto di fusione di un materiale.

I Componenti Principali

Un forno a crogiolo è costituito da un elemento riscaldante e un crogiolo. L'elemento riscaldante, alimentato da elettricità o gas, genera il calore intenso necessario per la fusione.

Il crogiolo è il contenitore rimovibile che contiene il materiale di carica. È realizzato con materiali refrattari come grafite, carburo di silicio o argilla, che possono resistere a temperature estreme senza reagire con la sostanza che viene fusa.

Il Processo Base

L'operazione è semplice. Un materiale solido, come rottami metallici, lingotti o polvere, viene posto all'interno del crogiolo. Il forno viene attivato e l'elemento riscaldante trasferisce energia termica al crogiolo e al suo contenuto.

La temperatura viene elevata al di sopra del punto di fusione del materiale e mantenuta lì fino a quando l'intera carica non è liquefatta. Questo materiale fuso può quindi essere versato in uno stampo per creare un pezzo fuso.

Come Viene Generato il Calore

Sebbene l'obiettivo sia sempre la fusione, il metodo di generazione del calore può differire, il che influisce sull'efficienza e sull'applicazione del forno.

Resistenza Elettrica o a Gas

Il metodo più comune prevede serpentine a resistenza elettrica o bruciatori a gas che riscaldano direttamente la camera del forno. Il calore viene trasferito al crogiolo attraverso una combinazione di irraggiamento termico e convezione. Questo è un approccio robusto ed economico per molte applicazioni.

Riscaldamento a Induzione

Un metodo più avanzato è il riscaldamento a induzione. In questi forni, una bobina elettrica genera un potente campo magnetico alternato attorno al crogiolo.

Questo campo magnetico induce una forte corrente elettrica direttamente all'interno della carica metallica conduttiva all'interno del crogiolo, facendola riscaldare e fondere rapidamente dall'interno verso l'esterno. Questo metodo offre un eccellente controllo della temperatura e minimizza la contaminazione.

Comprendere i Compromessi

Un forno a crogiolo è uno strumento versatile, ma non è una soluzione universale. Comprendere i suoi vantaggi e limiti è fondamentale per usarlo correttamente.

Il Vantaggio: Versatilità e Controllo

I forni a crogiolo sono apprezzati per la loro capacità di fondere un'ampia gamma di materiali, dall'alluminio e ottone ai metalli preziosi, vetro e ceramica. Le loro dimensioni relativamente compatte e il controllo preciso della temperatura li rendono ideali per laboratori, piccole fonderie, gioiellieri e artisti.

La Distinzione Critica: Fusione vs. Trattamento Termico

Un punto comune di confusione è il confronto tra un forno a crogiolo e un forno per trattamento termico (come un forno a vuoto). La funzione di un forno a crogiolo è la fusione di un materiale per la colata.

Un forno per trattamento termico, al contrario, viene utilizzato per alterare le proprietà fisiche e chimiche di un materiale solido attraverso cicli controllati di riscaldamento e raffreddamento, come la ricottura (ammorbidimento), la tempra (indurimento) o il rinvenimento. Sebbene alcuni forni avanzati possano fare entrambe le cose, i loro scopi primari sono distinti.

La Limitazione: Dimensione del Lotto

I forni a crogiolo sono intrinsecamente strumenti per processi a lotti e sono generalmente utilizzati per volumi da piccoli a medi. Non sono adatti per la produzione continua su larga scala che si vede nelle operazioni industriali che utilizzano attrezzature come gli altiforni.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'attrezzatura termica giusta dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è la colata, la lega o la fusione di piccoli lotti: Un forno a crogiolo standard a gas o elettrico è il tuo strumento ideale grazie alla sua immediatezza e semplicità.

- Se il tuo obiettivo principale è alterare le proprietà di parti metalliche solide (ad esempio, indurire una lama): Hai bisogno di un forno dedicato al trattamento termico, non di un forno a crogiolo.

- Se il tuo obiettivo principale è la fusione ad alta purezza con un controllo rapido e preciso: Un forno a crogiolo a induzione è la scelta superiore per minimizzare la contaminazione e massimizzare l'efficienza.

In definitiva, la funzione di un forno a crogiolo è quella di fornire un ambiente controllato per trasformare il solido in liquido.

Tabella Riepilogativa:

| Aspetto | Funzione Forno a Crogiolo |

|---|---|

| Scopo Primario | Fusione controllata di materiali per la colata e la formatura |

| Componenti Chiave | Elemento riscaldante (elettrico/gas/induzione) e un crogiolo rimovibile |

| Usi Comuni | Colata di metalli (gioielli, piccole fonderie), leghe, lavorazione del vetro/ceramica |

| Ideale Per | Lavorazione a lotti di piccole-medie dimensioni, laboratori e applicazioni che richiedono versatilità |

| Non Per | Produzione continua su larga scala o trattamento termico di parti solide (ad esempio, ricottura) |

Pronto a ottenere una fusione precisa e controllata nel tuo laboratorio o officina?

Che tu stia fondendo metalli, creando leghe o lavorando con materiali avanzati, avere l'attrezzatura giusta è fondamentale per il successo. KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni a crogiolo progettati per affidabilità, controllo preciso della temperatura e versatilità su vari materiali.

Lascia che i nostri esperti ti aiutino a selezionare il forno perfetto per le tue specifiche esigenze di fusione. Contatta KINTEL oggi stesso per discutere le tue esigenze e scoprire come le nostre soluzioni possono migliorare i tuoi processi e risultati.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa