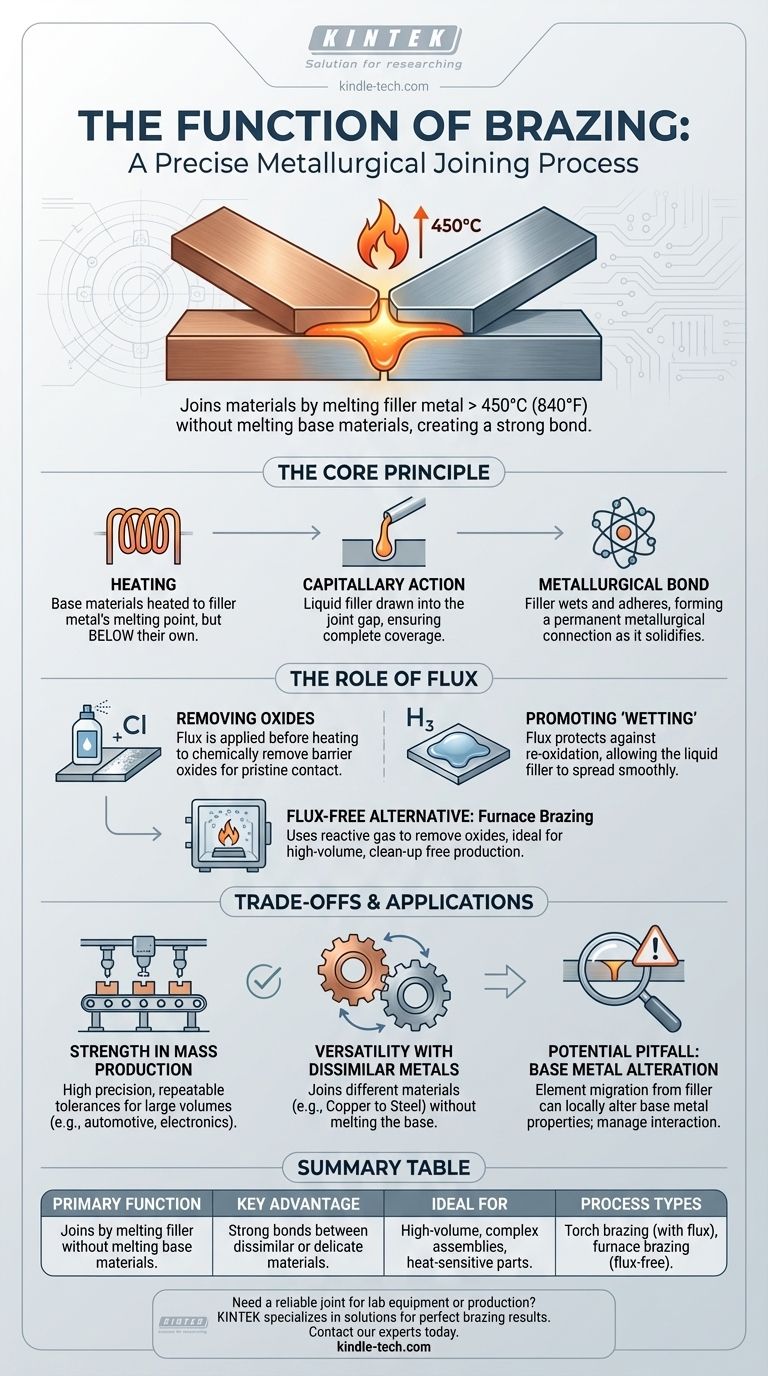

La funzione primaria della brasatura è unire due o più componenti metallici o ceramici riscaldandoli e fondendo un metallo d'apporto che fluisce nel giunto. A differenza della saldatura, i materiali di base non vengono fusi, consentendo un legame forte e pulito tra materiali dissimili o parti delicate. Il metallo d'apporto deve avere un punto di fusione superiore a 450°C (840°F); i processi al di sotto di questa temperatura sono definiti saldatura a stagno (saldobrasatura dolce).

La brasatura non è semplicemente incollare metalli con una lega fusa; è un processo di giunzione metallurgica che crea un legame permanente sfruttando il calore, un metallo d'apporto specializzato e un'attenta preparazione della superficie per formare un giunto che è spesso forte quanto i materiali di base stessi.

Il Principio Fondamentale: Come Funziona la Brasatura

La brasatura si basa su una precisa interazione di calore, materiali e chimica superficiale per creare una connessione robusta tra le parti. Comprendere questi elementi è fondamentale per apprezzarne la funzione.

Il Ruolo della Temperatura

L'intero processo è definito dalla temperatura. I materiali di base vengono riscaldati a una temperatura sufficientemente alta da fondere il metallo d'apporto, ma sempre al di sotto del loro punto di fusione.

Questa distinzione è critica. Non fondendo i materiali base, la brasatura preserva le loro proprietà metallurgiche originali ed evita la distorsione termica e le sollecitazioni comuni nella saldatura.

Il Metallo d'Apporto

Un metallo d'apporto specializzato, o lega per brasatura, viene introdotto nel giunto riscaldato. Poiché ha un punto di fusione inferiore, diventa liquido mentre i metalli di base rimangono solidi.

Attraverso un fenomeno chiamato azione capillare, questo riempitivo liquido viene attratto nello stretto spazio tra le parti strettamente accoppiate, garantendo una copertura completa e un giunto privo di vuoti.

Creazione del Legame Metallurgico

Una volta che il metallo d'apporto fluisce nel giunto, inizia a interagire con i materiali di base a livello molecolare. Bagna e aderisce alle superfici, formando un legame metallurgico forte e permanente mentre si raffredda e si solidifica.

In alcuni casi, gli elementi del metallo d'apporto possono migrare nel metallo di base. Ad esempio, il silicio da una lega d'apporto può arricchire la superficie del materiale genitore, alterandone localmente le proprietà.

La Funzione Critica del Disossidante

Per una brasatura riuscita, il metallo d'apporto liquido deve entrare in contatto diretto con il metallo di base pulito. Nella maggior parte delle applicazioni, ciò si ottiene utilizzando un agente chimico chiamato disossidante (flux).

Rimozione degli Ossidi

Quasi tutti i metalli formano uno strato di ossido sulla loro superficie quando esposti all'aria, e questo effetto è accelerato dal calore. Gli ossidi agiscono come una barriera, impedendo al metallo d'apporto di legarsi al materiale genitore.

Il disossidante viene applicato all'area del giunto prima del riscaldamento. Man mano che la sua temperatura aumenta, diventa attivo, rimuovendo chimicamente questi ossidi e creando una superficie incontaminata pronta per il legame.

Promozione della "Bagnabilità"

Il disossidante protegge anche la superficie dalla riossidazione durante il processo di riscaldamento. Ciò consente al metallo d'apporto liquido di "bagnare" la superficie, il che significa che può diffondersi in modo uniforme e omogeneo su tutto il giunto.

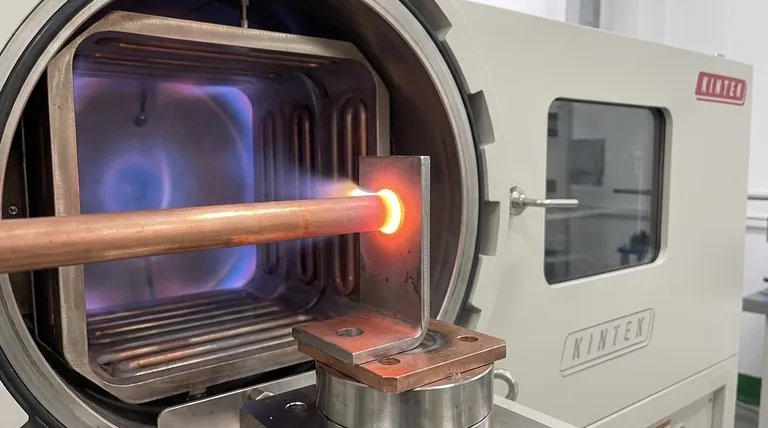

L'Alternativa Senza Disossidante: Brasatura in Forno

Nella brasatura in forno ad atmosfera controllata, il ruolo del disossidante è svolto dall'ambiente del forno stesso. Un'atmosfera di gas reattivo rimuove gli ossidi, rendendolo un processo ideale per la produzione ad alto volume dove la pulizia dei residui di disossidante è indesiderabile.

Comprensione dei Compromessi e delle Applicazioni

La brasatura è un processo versatile e ampiamente utilizzato, ma è importante capire dove eccelle e a cosa prestare attenzione.

Forza nella Produzione di Massa

La brasatura automatizzata è eccezionalmente adatta per la produzione di massa. Le macchine possono essere programmate per produrre grandi volumi di pezzi con elevata precisione e tolleranze ripetibili, rendendola un metodo di riferimento nella produzione automobilistica ed elettronica.

Versatilità con Metalli Diversi

Poiché i metalli di base non vengono fusi, la brasatura è un metodo eccellente per unire materiali dissimili, come rame ad acciaio o alluminio a rame. Ciò sarebbe difficile o impossibile da ottenere con molte tecniche di saldatura convenzionali.

Potenziale Inconveniente: Alterazione del Metallo di Base

L'interazione tra il riempitivo e il metallo di base deve essere gestita. La migrazione di elementi, come il silicio dal riempitivo nel materiale genitore, può diminuire localmente il punto di fusione del metallo di base. Questa è una considerazione critica, specialmente quando si brasano parti molto sottili.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo di giunzione giusto dipende interamente dagli obiettivi del tuo progetto. La brasatura offre un insieme unico di vantaggi per sfide specifiche.

- Se il tuo obiettivo principale è unire materiali dissimili o sensibili al calore: La brasatura è una scelta superiore perché crea un legame forte senza fondere e compromettere i metalli di base.

- Se il tuo obiettivo principale è la produzione di massa, precisa: La brasatura automatizzata offre la coerenza, la velocità e le tolleranze strette richieste per la produzione su larga scala.

- Se il tuo obiettivo principale è creare giunti puliti su assemblaggi complessi: La brasatura in forno offre un metodo senza disossidante che garantisce un legame completo anche in design intricati, senza necessità di pulizia post-processo.

In definitiva, la brasatura funziona come un metodo preciso e affidabile per creare giunti forti e permanenti dove la saldatura è impraticabile o indesiderabile.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Funzione Primaria | Unisce metalli/ceramiche fondendo un metallo d'apporto nel giunto senza fondere i materiali di base. |

| Vantaggio Chiave | Crea legami forti tra materiali dissimili o delicati (es. rame ad acciaio). |

| Ideale Per | Produzione ad alto volume, assemblaggi complessi e applicazioni sensibili al calore. |

| Tipi di Processo | Brasatura a fiamma (con disossidante) e brasatura in forno (senza disossidante in atmosfera controllata). |

Hai bisogno di un giunto affidabile e di alta qualità per la tua attrezzatura da laboratorio o linea di produzione?

La brasatura è una soluzione precisa per unire metalli dissimili e creare assemblaggi complessi con elevata resistenza e ripetibilità. Noi di KINTEK, siamo specializzati nella fornitura delle attrezzature da laboratorio e dei materiali di consumo necessari per risultati di brasatura perfetti, sia che tu sia in R&S o nella produzione.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di brasatura e la qualità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Quali sono i metalli più comunemente utilizzati nella zona calda di un forno a vuoto? Scopri la chiave per la lavorazione ad alta purezza

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- A quale temperatura evapora il molibdeno? Comprendere i suoi limiti ad alta temperatura

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.