Nella sua essenza, la funzione di un forno tubolare è quella di fornire un ambiente ad alta temperatura estremamente uniforme e controllabile per la lavorazione dei materiali. Si tratta di un forno elettrico specializzato progettato attorno a una camera cilindrica centrale, o tubo, che consente un controllo preciso non solo della temperatura, ma anche delle condizioni atmosferiche che circondano il campione.

Il vero valore di un forno tubolare risiede nella sua capacità di creare un ambiente di lavorazione termica altamente isolato e programmabile, rendendolo uno strumento indispensabile per la sintesi di materiali, il trattamento termico e la ricerca avanzata in un contesto di laboratorio.

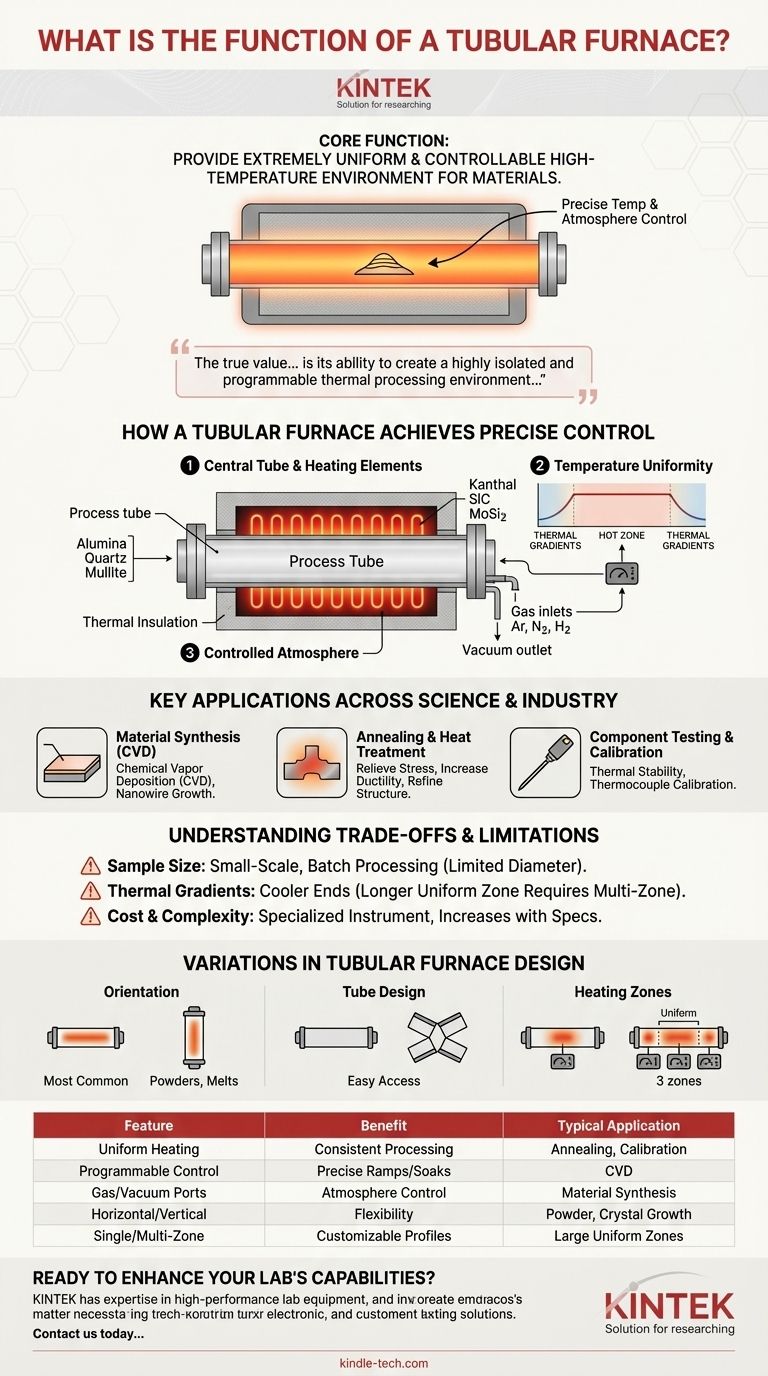

Come un forno tubolare raggiunge un controllo preciso

La funzione di un forno tubolare è meglio compresa osservando i suoi componenti principali e come essi lavorano insieme per creare un ambiente controllato.

Il tubo centrale e gli elementi riscaldanti

Il cuore del forno è il tubo di processo, tipicamente realizzato in allumina ad alta purezza, quarzo o mullite. Questo tubo contiene il campione e lo isola dagli elementi riscaldanti.

Gli elementi riscaldanti, come Kanthal (fino a 1200°C), Carburo di Silicio (SiC, fino a 1500°C) o Disiliciuro di Molibdeno (MoSi2, fino a 1800°C), sono posizionati attorno all'esterno del tubo. Un isolamento termico di alta qualità circonda questi elementi per massimizzare l'efficienza e garantire una zona calda stabile.

Ottenere l'uniformità della temperatura

La geometria cilindrica del forno promuove naturalmente una zona calda uniforme al centro del tubo. Un controllore programmabile gestisce con precisione la potenza inviata agli elementi riscaldanti, consentendo rampe di temperatura, mantenimenti e cicli di raffreddamento controllati e accurati.

Creare un'atmosfera controllata

Le estremità del tubo di processo sono sigillate con flange che hanno porte per il flusso di gas e il vuoto. Questa è una caratteristica critica che consente agli utenti di introdurre gas inerti (come argon o azoto), gas reattivi (come idrogeno) o creare il vuoto, prevenendo l'ossidazione e consentendo reazioni chimiche specifiche.

Applicazioni chiave nella scienza e nell'industria

La combinazione di controllo della temperatura e dell'atmosfera rende i forni tubolari vitali per un'ampia gamma di applicazioni.

Sintesi e purificazione dei materiali

I forni tubolari sono essenziali per processi come la Deposizione Chimica da Vapore (CVD), dove gas reattivi fluiscono su un substrato riscaldato per depositare un film sottile. Sono anche utilizzati per purificare materiali e far crescere nuove strutture come nanotubi di carbonio o nanofili.

Ricottura e trattamento termico

La ricottura comporta il riscaldamento di un materiale a una temperatura specifica e il mantenimento a quella temperatura per alleviare le tensioni interne, aumentare la duttilità o affinare la sua struttura cristallina. Il controllo preciso di un forno tubolare è ideale per questi delicati processi metallurgici.

Test e calibrazione dei componenti

Gli ingegneri utilizzano forni tubolari per testare la stabilità termica di componenti e materiali. Sono anche ampiamente utilizzati per calibrare termocoppie e altri sensori di temperatura rispetto a un riferimento di temperatura noto e stabile.

Comprendere i compromessi e le limitazioni

Sebbene potenti, i forni tubolari non sono la soluzione per ogni applicazione di riscaldamento. Comprendere le loro limitazioni è fondamentale per utilizzarli efficacemente.

Dimensioni del campione e produttività

Per loro natura, i forni tubolari sono destinati alla lavorazione in batch su piccola scala. Il diametro del tubo limita intrinsecamente le dimensioni del campione, rendendoli inadatti alla produzione industriale ad alto volume.

Gradienti termici alle estremità

La temperatura è perfettamente uniforme solo nella zona calda centrale. Le estremità del tubo saranno sempre più fredde, creando un gradiente termico. Per applicazioni che richiedono una zona uniforme più lunga, è necessario un forno più lungo o una configurazione multizona.

Costo e complessità

Si tratta di strumenti specializzati e di alta precisione. Il costo aumenta significativamente con temperature massime più elevate, diametri del tubo maggiori e controlli più sofisticati come il riscaldamento multizona.

Variazioni nella progettazione dei forni tubolari

Diverse esigenze di ricerca hanno portato a diverse varianti di design comuni.

Orientamento orizzontale vs. verticale

I forni orizzontali sono la configurazione più comune, offrendo un facile caricamento e osservazione dei campioni. I forni verticali sono più adatti per la lavorazione di polveri, la fusione di materiali dove la gravità è un fattore, o specifiche tecniche di crescita di cristalli.

Design a tubo diviso vs. a tubo solido

I forni a tubo diviso sono incernierati e possono essere aperti lungo la loro lunghezza. Ciò consente un facile posizionamento del tubo di processo o l'osservazione del campione, soprattutto se il tubo ha una configurazione complessa con più ingressi.

Controllo a zona singola vs. multizona

Un forno a zona singola ha un set di elementi riscaldanti e un controllore, creando una singola zona calda. Un forno multizona (tipicamente a tre zone) ha controllori indipendenti per la zona centrale e le zone terminali, consentendo all'utente di ampliare la zona calda uniforme o addirittura creare un gradiente di temperatura specifico lungo la lunghezza del tubo.

Fare la scelta giusta per la tua applicazione

La scelta del forno giusto dipende interamente dal tuo specifico obiettivo di lavorazione.

- Se il tuo obiettivo principale è la ricottura uniforme o la calibrazione: Un forno orizzontale a zona singola è spesso la scelta più pratica ed economica.

- Se il tuo obiettivo principale è la deposizione di materiali (CVD) o la crescita di cristalli: Un forno multizona fornisce il controllo superiore necessario per creare una zona calda ampia e stabile.

- Se il tuo obiettivo principale è lavorare con polveri o fusi: Un forno verticale preverrà la fuoriuscita del campione e userà la gravità a tuo vantaggio.

- Se il tuo obiettivo principale è lo scambio rapido di campioni o l'osservazione in situ: Un forno a tubo diviso offre l'accessibilità di cui hai bisogno.

In definitiva, la funzione di un forno tubolare è quella di darti un comando preciso sull'ambiente termico e atmosferico, promuovendo l'innovazione a livello di materiale.

Tabella riassuntiva:

| Caratteristica | Beneficio | Applicazione tipica |

|---|---|---|

| Zona di riscaldamento uniforme | Lavorazione costante del campione | Ricottura materiali, Calibrazione |

| Controllo programmabile della temperatura | Rampre, mantenimenti e raffreddamento precisi | Deposizione Chimica da Vapore (CVD) |

| Porte gas/vuoto | Lavorazione in atmosfera controllata | Sintesi di materiali sotto gas inerte |

| Orientamento orizzontale/verticale | Flessibilità per diversi tipi di campioni | Lavorazione di polveri, Crescita di cristalli |

| Riscaldamento a zona singola o multizona | Profili di temperatura personalizzabili | Creazione di ampie zone calde uniformi |

Pronto a migliorare le capacità del tuo laboratorio con un forno tubolare? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni tubolari su misura per la sintesi di materiali, il trattamento termico e la ricerca avanzata. I nostri esperti possono aiutarti a selezionare la configurazione perfetta—orizzontale o verticale, a zona singola o multizona—per soddisfare le tue specifiche esigenze di lavorazione. Contattaci oggi per discutere come un forno tubolare KINTEK può portare precisione, controllo e affidabilità ai tuoi flussi di lavoro di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Come si chiamano i tubi in un forno? Comprendere il ruolo del tubo di lavoro

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera