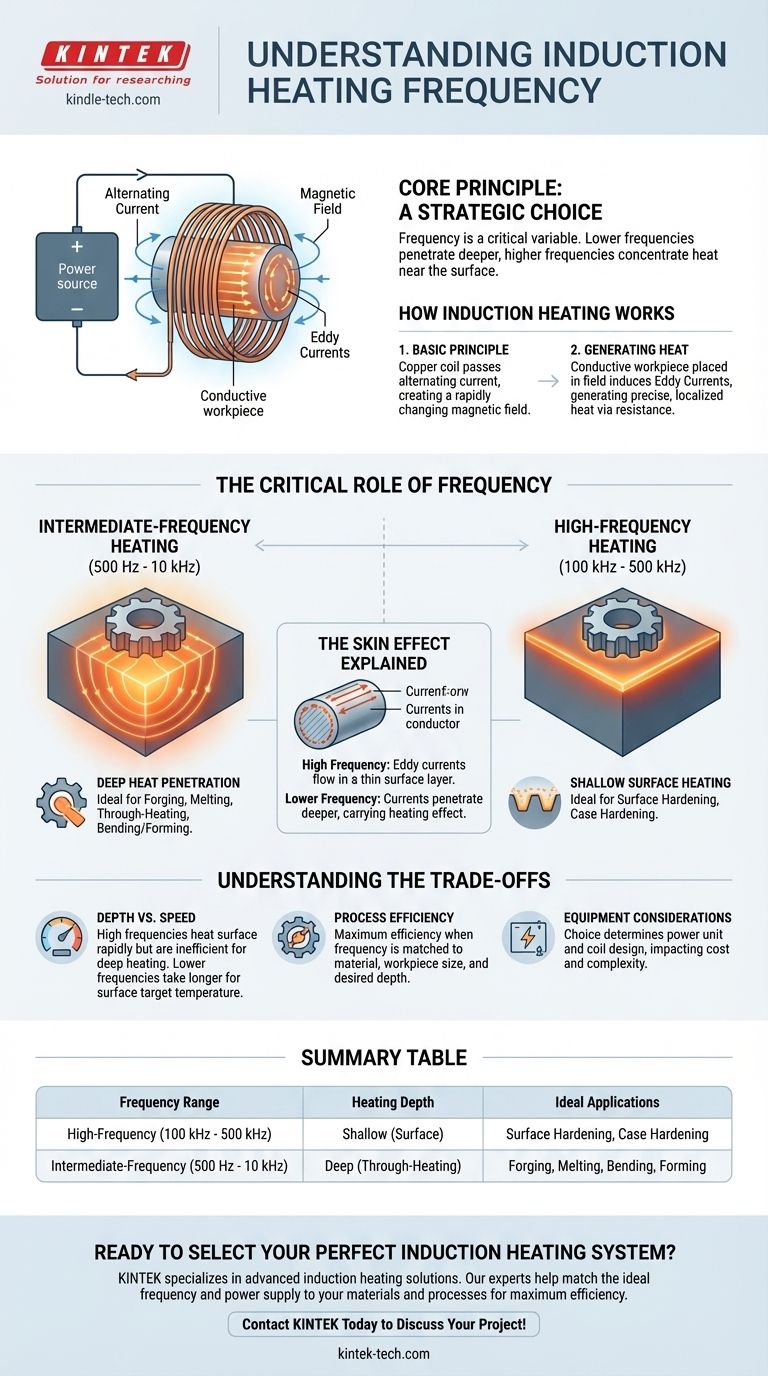

Nel riscaldamento a induzione, non esiste una singola frequenza; al contrario, la frequenza è una variabile critica scelta in base all'applicazione. I sistemi sono tipicamente classificati in frequenza intermedia, che va da 500 Hz a 10 kHz, e alta frequenza, che opera tra 100 kHz e 500 kHz. La selezione di una frequenza specifica controlla direttamente la profondità di penetrazione del calore nel pezzo in lavorazione.

Il principio fondamentale da comprendere è che la scelta della frequenza è una decisione strategica. Frequenze più basse penetrano più in profondità nel materiale, mentre frequenze più alte concentrano il calore vicino alla superficie. Questa relazione è la chiave per controllare il risultato del processo di riscaldamento.

Come funziona il riscaldamento a induzione

Il principio di base

Un sistema di riscaldamento a induzione utilizza una bobina di rame, attraverso la quale viene fatto passare una corrente alternata. Questa corrente genera un campo magnetico che cambia rapidamente attorno alla bobina.

Generazione di calore

Quando un pezzo conduttivo viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche, note come correnti parassite (eddy currents), all'interno del pezzo. La resistenza del materiale al flusso di queste correnti parassite genera un calore preciso e localizzato senza alcun contatto fisico.

Il ruolo critico della frequenza

Riscaldamento ad alta frequenza (100 kHz - 500 kHz)

Le correnti ad alta frequenza sono utilizzate per applicazioni che richiedono che il calore venga generato molto vicino alla superficie del pezzo. Questo è ideale per processi come la tempra superficiale, dove è necessaria una superficie esterna dura mantenendo il nucleo del materiale duttile.

Riscaldamento a frequenza intermedia (500 Hz - 10 kHz)

Le frequenze intermedie o medie sono utilizzate quando è necessaria una penetrazione del calore più profonda. Queste applicazioni includono la forgiatura, la fusione o il riscaldamento completo di un componente prima che venga piegato o formato. La frequenza più bassa consente al campo magnetico di penetrare più in profondità nel materiale, generando calore in modo più uniforme attraverso la sua sezione trasversale.

Spiegazione dell'"effetto pelle"

La ragione per cui la frequenza controlla la profondità di riscaldamento è un fenomeno chiamato effetto pelle (skin effect). Alle frequenze più elevate, le correnti parassite indotte sono costrette a fluire in un sottile strato sulla superficie del conduttore. Man mano che la frequenza viene abbassata, queste correnti possono penetrare più in profondità nel pezzo, portando con sé l'effetto riscaldante.

Comprendere i compromessi

Profondità vs. Velocità

Sebbene le alte frequenze riscaldino la superficie molto rapidamente, sono inefficienti per riscaldare un intero componente fino al suo nucleo. Al contrario, una frequenza più bassa che riscalda in profondità può impiegare più tempo per portare la superficie a una temperatura target rispetto a un sistema ad alta frequenza.

Efficienza del processo

La massima efficienza si ottiene quando la frequenza è abbinata correttamente al materiale, alle dimensioni del pezzo e alla profondità di riscaldamento desiderata. L'utilizzo della frequenza sbagliata può portare a sprechi di energia e risultati incoerenti, sia per non riscaldare abbastanza in profondità sia per surriscaldare la superficie.

Considerazioni sull'attrezzatura

Gli alimentatori ad alta frequenza e a frequenza intermedia sono tecnologie diverse. La scelta della frequenza determina fondamentalmente il tipo di unità di potenza e il design della bobina richiesti per il sistema, il che ha implicazioni dirette sui costi e sulla complessità dell'attrezzatura.

Selezione della frequenza corretta per la tua applicazione

Scegliere la frequenza corretta è essenziale per ottenere le proprietà metallurgiche desiderate nel tuo pezzo.

- Se il tuo obiettivo principale è la tempra superficiale o la cementazione: Un sistema ad alta frequenza (oltre 100 kHz) è la scelta corretta per concentrare l'energia sulla superficie.

- Se il tuo obiettivo principale è il riscaldamento completo per forgiatura, formatura o fusione: È necessario un sistema a frequenza intermedia (inferiore a 10 kHz) per una penetrazione del calore profonda e uniforme.

- Se lavori con pezzi piccoli o hai bisogno di un riscaldamento molto superficiale: Probabilmente dovrai operare all'estremità superiore dello spettro di frequenza.

In definitiva, la comprensione della frequenza trasforma il riscaldamento a induzione da un processo semplice a uno strumento di produzione controllato con precisione.

Tabella riassuntiva:

| Intervallo di frequenza | Profondità di riscaldamento | Applicazioni ideali |

|---|---|---|

| Alta Frequenza (100 kHz - 500 kHz) | Superficiale (Superficie) | Tempra Superficiale, Cementazione |

| Frequenza Intermedia (500 Hz - 10 kHz) | Profonda (Riscaldamento completo) | Forgiatura, Fusione, Piegatura, Formatura |

Pronto a selezionare il sistema di riscaldamento a induzione perfetto per la tua applicazione?

Scegliere la frequenza corretta è fondamentale per ottenere risultati precisi, sia che tu abbia bisogno di una superficie temprata o di un componente riscaldato uniformemente. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo, comprese soluzioni avanzate di riscaldamento a induzione personalizzate per le tue esigenze specifiche.

I nostri esperti ti aiuteranno ad abbinare la frequenza ideale e l'alimentatore ai tuoi materiali e processi, garantendo la massima efficienza e prestazioni costanti.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come i nostri sistemi di riscaldamento a induzione possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di forni di sinterizzazione sottovuoto a pressa calda rispetto alla fusione ad arco tradizionale per la produzione di blocchi di leghe ad alta entropia?

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Perché è necessario un vuoto di 10^-2 Pa per i compositi a base di NiCr? Garantire la purezza nella pressatura a caldo sotto vuoto

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?