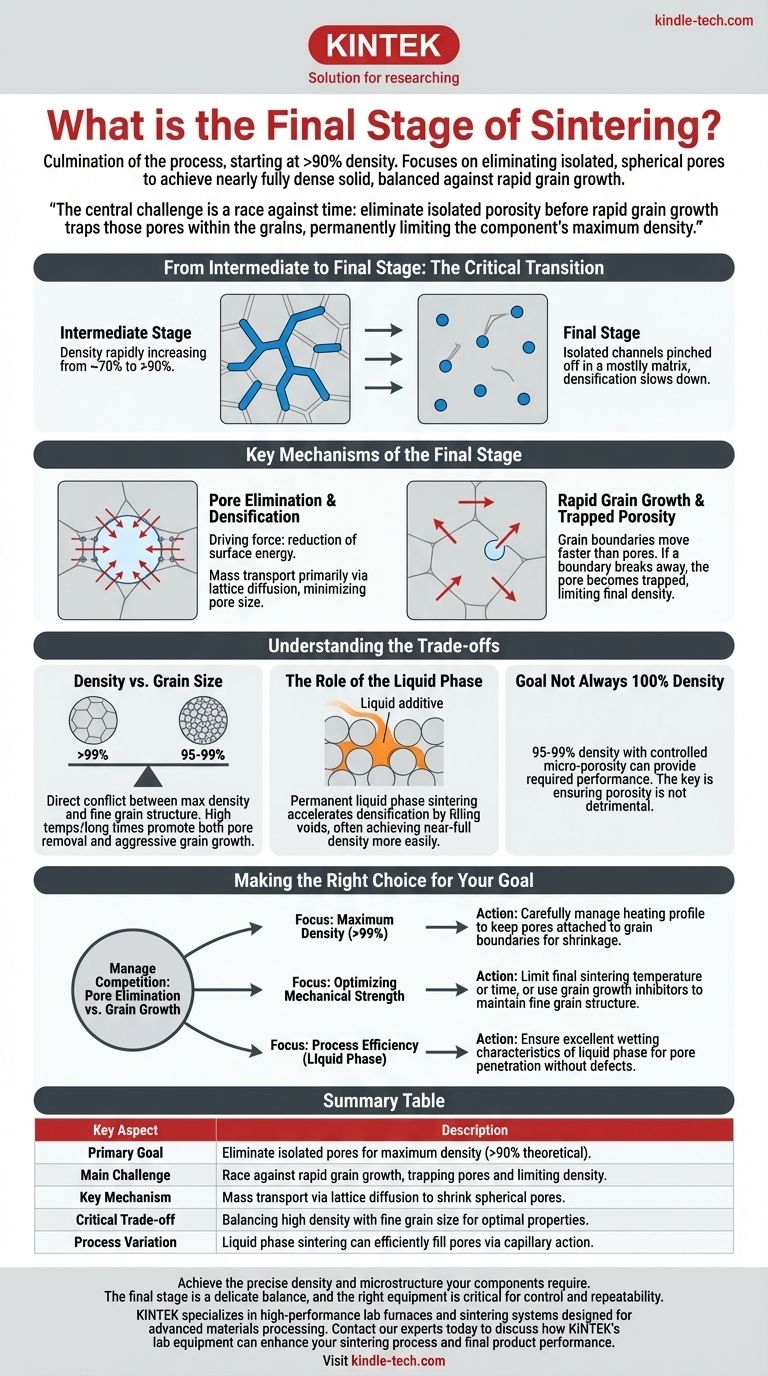

La fase finale della sinterizzazione è il culmine del processo, in cui un compatto di polvere, già densificato a oltre il 90% della sua densità teorica, subisce l'eliminazione finale dei pori. Durante questa fase, la rete di pori interconnessi dalla fase intermedia è collassata, lasciando dietro di sé pori isolati e sferici. L'obiettivo primario è ridurre ed eliminare questi ultimi vuoti per ottenere un pezzo solido quasi completamente denso, ma ciò deve essere bilanciato con il rischio di una rapida crescita del grano.

La sfida centrale della sinterizzazione in fase finale è una corsa contro il tempo: è necessario eliminare la porosità isolata rimanente prima che la rapida crescita del grano intrappoli quei pori all'interno dei grani, limitando permanentemente la massima densità e le prestazioni raggiungibili del componente.

Dal passaggio intermedio a quello finale: la transizione critica

Il processo di sinterizzazione è un continuum, ma il passaggio dalla fase intermedia a quella finale è caratterizzato da un cambiamento significativo nella struttura interna del materiale, o microstruttura.

La struttura della fase intermedia

Nel mezzo del processo, le particelle si sono già fuse e si è verificata una significativa densificazione. La caratteristica distintiva è una rete di pori cilindrici interconnessi che corrono lungo i bordi dei grani. La densità aumenta tipicamente rapidamente da circa il 70% a oltre il 90% durante questa fase.

L'inizio della fase finale

La fase finale inizia quando questi canali porosi interconnessi si chiudono e diventano vuoti isolati e individuali. A questo punto, il materiale è una matrice solida contenente pori discreti, spesso sferici. Il tasso di densificazione rallenta considerevolmente.

Meccanismi chiave della fase finale

Con il materiale ormai prevalentemente solido, le trasformazioni finali sono guidate da sottili movimenti atomici volti a minimizzare l'ultima energia superficiale rimanente immagazzinata nei pori.

Eliminazione dei pori e densificazione

La forza trainante per la densificazione finale è la riduzione dell'energia superficiale. Gli atomi diffondono dalle superfici curve ad alta energia dei bordi dei grani alle superfici dei pori, facendo sì che i pori si restringano e alla fine svaniscano. Questo trasporto di massa avviene principalmente tramite diffusione reticolare, un processo in cui gli atomi si muovono attraverso la struttura cristallina dei grani stessi.

La sfida della crescita del grano

Contemporaneamente, i grani tendono a ingrandirsi per ridurre l'area totale dei bordi dei grani, il che abbassa anche l'energia del sistema. Questa rapida crescita del grano è una caratteristica distintiva e spesso problematica della fase finale.

I bordi dei grani possono muoversi più velocemente dei pori che contengono. Se un bordo del grano si stacca da un poro, quel poro rimane intrappolato all'interno di un singolo grano.

Porosità intrappolata: il fattore limitante

Una volta che un poro è intrappolato all'interno di un grano, è estremamente difficile rimuoverlo. I percorsi di diffusione necessari per eliminarlo sono molto più lunghi e meno efficienti. Questa porosità intrappolata pone di fatto un limite alla densità finale del pezzo, motivo per cui il controllo della crescita del grano è fondamentale.

Comprendere i compromessi

La fase finale non è solo un processo passivo; comporta compromessi critici che determinano le proprietà finali del componente.

Densità vs. dimensione del grano

Esiste un conflitto diretto tra il raggiungimento della massima densità e il mantenimento di una struttura a grana fine. Le condizioni che promuovono la rimozione finale dei pori (alte temperature, lunghi tempi di mantenimento) sono esattamente le stesse condizioni che promuovono un'aggressiva crescita del grano. Poiché i grani più piccoli spesso portano a migliori proprietà meccaniche come resistenza e tenacità, è necessario trovare un compromesso.

Il ruolo della fase liquida

In alcuni processi, come la sinterizzazione in fase liquida permanente, è presente un additivo liquido. Nella fase finale, questo liquido fluisce negli ultimi pori rimanenti sotto pressione capillare. Ciò può riempire efficacemente i vuoti e accelerare la densificazione, raggiungendo spesso una densità quasi completa più facilmente che nella sinterizzazione allo stato solido.

L'obiettivo non è sempre il 100% di densità

Sebbene sia spesso l'obiettivo, raggiungere il 100% della densità teorica non è sempre necessario o desiderabile. Per molti componenti funzionali, una densità finale del 95-99% con una certa microporosità fine e residua fornisce le prestazioni e la precisione dimensionale richieste. La chiave è garantire che questa porosità sia controllata e non dannosa.

Fare la scelta giusta per il tuo obiettivo

Il controllo della fase finale è cruciale per progettare un componente con la microstruttura e le caratteristiche prestazionali desiderate.

- Se il tuo obiettivo primario è raggiungere la massima densità (>99%): Devi gestire attentamente il profilo di riscaldamento per mantenere i pori attaccati ai bordi dei grani, consentendo loro di restringersi prima che i bordi possano staccarsi.

- Se il tuo obiettivo primario è ottimizzare la resistenza meccanica: Potrebbe essere necessario limitare la temperatura o il tempo di sinterizzazione finale, o utilizzare inibitori della crescita del grano, per mantenere una struttura a grana fine, anche se ciò significa accettare una densità leggermente inferiore.

- Se il tuo obiettivo primario è l'efficienza del processo utilizzando una fase liquida: Assicurati che la fase liquida abbia eccellenti caratteristiche di bagnabilità per penetrare nei pori finali senza causare distorsioni del pezzo o la formazione di fasi chimiche indesiderate.

Padroneggiare la fase finale della sinterizzazione significa gestire la competizione tra eliminazione dei pori e crescita del grano per ottenere la microstruttura precisa richiesta dal tuo componente.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Obiettivo primario | Eliminare i pori isolati per raggiungere la massima densità (>90% teorica). |

| Sfida principale | Corsa contro la rapida crescita del grano, che può intrappolare i pori e limitare la densità finale. |

| Meccanismo chiave | Trasporto di massa tramite diffusione reticolare per restringere ed eliminare i pori sferici. |

| Compromesso critico | Bilanciare alta densità con dimensione del grano fine per proprietà meccaniche ottimali. |

| Variazione del processo | La sinterizzazione in fase liquida può riempire i pori in modo più efficiente utilizzando l'azione capillare. |

Ottieni la densità e la microstruttura precise richieste dai tuoi componenti. La fase finale della sinterizzazione è un delicato equilibrio, e l'attrezzatura giusta è fondamentale per il controllo e la ripetibilità. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e sistemi di sinterizzazione progettati per la lavorazione di materiali avanzati. Che il tuo obiettivo sia la massima densità, la resistenza ottimizzata o l'efficienza del processo, le nostre soluzioni forniscono i profili di temperatura precisi e gli ambienti stabili necessari per padroneggiare la fase finale. Contatta i nostri esperti oggi stesso per discutere come le attrezzature da laboratorio KINTEK possono migliorare il tuo processo di sinterizzazione e le prestazioni del prodotto finale.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa