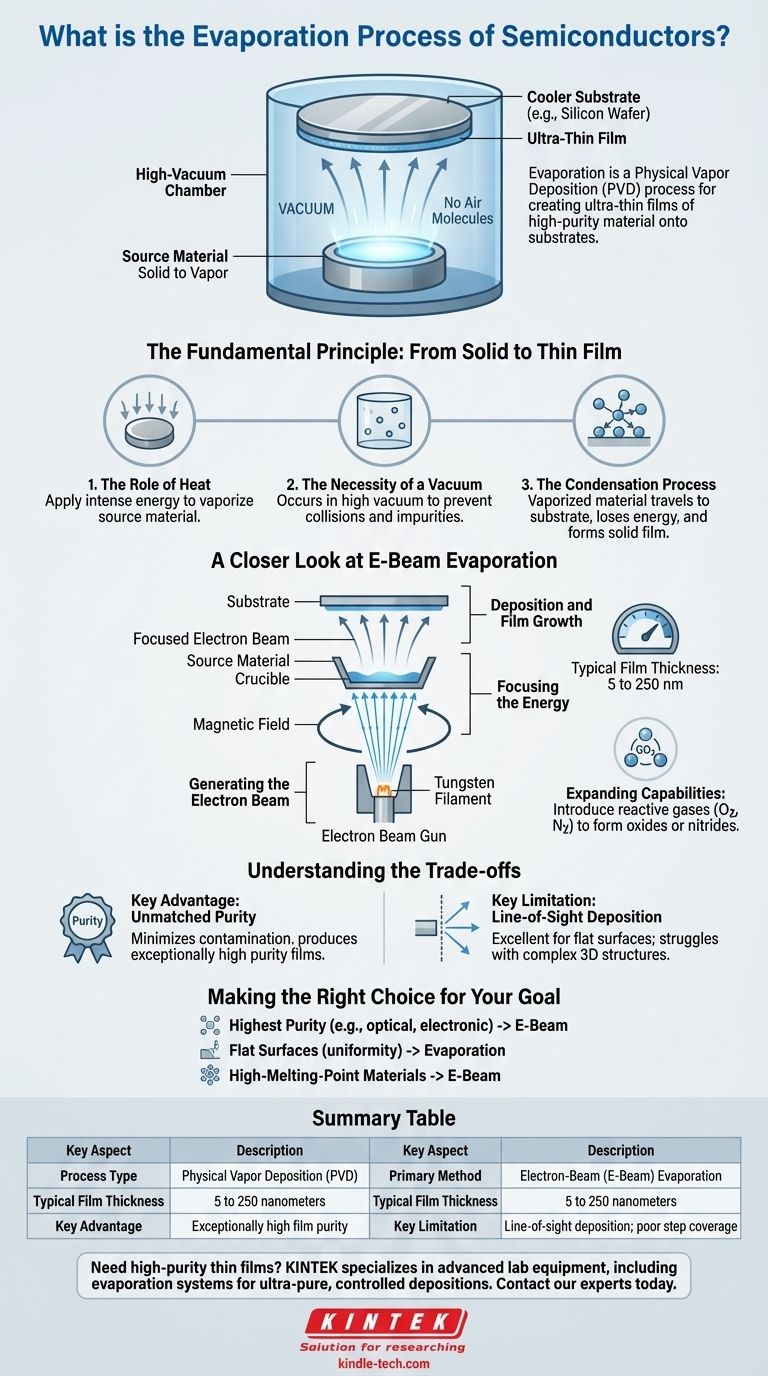

Nel contesto dei semiconduttori, l'evaporazione è un processo di deposizione fisica da vapore (PVD) utilizzato per creare film ultrasottili di un materiale su un substrato, come un wafer di silicio. Implica il riscaldamento di un materiale sorgente in una camera ad alto vuoto fino a quando non si trasforma in gas. Questi atomi gassosi viaggiano quindi attraverso il vuoto e si condensano sul substrato più freddo, formando un film solido ad alta purezza.

Il principio fondamentale dell'evaporazione è l'utilizzo dell'energia termica in condizioni di vuoto per trasformare un materiale solido in vapore, che poi si risolidifica come uno strato sottile e precisamente controllato su una superficie target. Questo metodo è fondamentale per costruire le intricate strutture presenti nei microprocessori e nei circuiti integrati.

Il Principio Fondamentale: Dal Solido al Film Sottile

In fondo, l'evaporazione è un processo in tre fasi progettato per la costruzione a livello atomico. Ogni fase è fondamentale per garantire la qualità e l'integrità del film finale.

Il Ruolo del Calore

Il processo inizia applicando energia intensa a un materiale sorgente, spesso sotto forma di un piccolo pellet o lingotto. L'obiettivo è aumentare la temperatura del materiale fino al suo punto di vaporizzazione, facendolo evaporare (o sublimare, passando direttamente da solido a gas).

La Necessità del Vuoto

L'intero processo avviene in un ambiente ad alto vuoto. Il vuoto è cruciale perché rimuove l'aria e altre molecole di gas che altrimenti colliderebbero con gli atomi vaporizzati, deviandoli o introducendo impurità nel film.

Il Processo di Condensazione

Con un percorso chiaro e senza ostacoli, il materiale vaporizzato viaggia direttamente verso il substrato, che è strategicamente posizionato sopra la sorgente. A contatto con la superficie più fredda del substrato, gli atomi perdono la loro energia termica, si condensano e si legano alla superficie, costruendo gradualmente il film sottile desiderato.

Uno Sguardo più Approfondito all'Evaporazione a Fascio di Elettroni (E-Beam)

Sebbene esistano diversi metodi di riscaldamento, l'evaporazione a fascio di elettroni (e-beam) è una tecnica dominante nell'industria dei semiconduttori grazie alla sua precisione e alla capacità di gestire un'ampia gamma di materiali.

Generazione del Fascio di Elettroni

Il processo inizia con un filamento di tungsteno che viene riscaldato ad alta temperatura, facendogli emettere un flusso di elettroni. Questi elettroni vengono quindi accelerati da un campo ad alta tensione.

Focalizzazione dell'Energia

Un potente campo magnetico viene utilizzato per guidare e focalizzare questi elettroni ad alta energia in un fascio stretto. Questo fascio è diretto con precisione verso il materiale sorgente contenuto in un recipiente chiamato crogiolo.

Deposizione e Crescita del Film

L'intensa energia del fascio di elettroni fonde e poi evapora il materiale sorgente. Il vapore risultante fluisce verso l'alto e si deposita sul substrato, creando un film di altissima purezza. Lo spessore finale del rivestimento è strettamente controllato, tipicamente compreso tra 5 e 250 nanometri.

Espansione delle Capacità con Gas Reattivi

Il processo e-beam può essere adattato per creare composti. Introducendo un gas reattivo, come ossigeno o azoto, nella camera durante la deposizione, è possibile formare film non metallici come ossidi metallici o nitruri sul wafer.

Comprendere i Compromessi

L'evaporazione è una tecnica potente, ma come ogni processo ingegneristico, comporta vantaggi e limitazioni specifici che ne determinano l'idoneità per una data applicazione.

Vantaggio Chiave: Purezza Ineguagliabile

Il vantaggio principale dell'evaporazione e-beam è la capacità di produrre film con una purezza eccezionalmente elevata. Poiché solo il materiale sorgente viene riscaldato direttamente dal fascio di elettroni, la contaminazione dall'apparecchiatura di riscaldamento o dal crogiolo è minima.

Limitazione Chiave: Deposizione Linea di Vista

L'evaporazione è un processo direzionale, a linea di vista. Gli atomi viaggiano in linea retta dalla sorgente al substrato. Ciò significa che è eccellente per rivestire superfici piane ma ha difficoltà a rivestire uniformemente strutture tridimensionali complesse con sottosquadri o trincee.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di deposizione giusto dipende interamente dai requisiti specifici del film e del dispositivo in fase di produzione.

- Se il tuo obiettivo principale è raggiungere la massima purezza possibile del film: L'evaporazione e-beam è spesso la scelta superiore, specialmente per strati ottici o elettronici sensibili.

- Se stai depositando un film su una superficie relativamente piana: L'evaporazione offre un'eccellente uniformità e controllo per geometrie semplici.

- Se hai bisogno di depositare metalli ad alto punto di fusione o alcuni dielettrici: L'energia focalizzata di un fascio di elettroni lo rende uno dei pochi metodi in grado di vaporizzare efficacemente questi materiali robusti.

L'evaporazione è una tecnologia fondamentale che consente la stratificazione precisa richiesta per costruire il complesso mondo della microelettronica moderna.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Metodo Primario | Evaporazione a Fascio di Elettroni (E-Beam) |

| Spessore Tipico del Film | Da 5 a 250 nanometri |

| Vantaggio Chiave | Purezza del film eccezionalmente elevata |

| Limitazione Chiave | Deposizione a linea di vista; scarsa copertura del gradino |

Hai bisogno di film sottili ad alta purezza per la tua ricerca e sviluppo o produzione di semiconduttori?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di evaporazione, per soddisfare le precise esigenze della fabbricazione di semiconduttori. Le nostre soluzioni ti aiutano a ottenere le deposizioni ultra-pure e controllate fondamentali per la costruzione di microprocessori e circuiti integrati di prossima generazione.

Contatta i nostri esperti oggi per discutere come la nostra tecnologia di evaporazione può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale