Nella sua essenza, la deposizione fisica da vapore a fascio di elettroni (E-beam PVD) è un processo ad alto vuoto utilizzato per creare film sottili eccezionalmente puri e precisi. Funziona sparando un fascio di elettroni ad alta energia su un materiale sorgente, facendolo vaporizzare direttamente da uno stato solido o liquido. Questo vapore viaggia quindi e si condensa su un substrato bersaglio, formando un rivestimento uniforme con uno spessore rigorosamente controllato.

L'E-beam PVD è meglio compreso non come una reazione chimica, ma come un cambiamento di fase fisico, molto simile all'ebollizione dell'acqua in vapore che poi brina su una finestra fredda. Questa transizione diretta da solido a vapore a solido consente la deposizione di film molto puri da materiali con punti di fusione estremamente elevati, difficili da gestire con altri metodi.

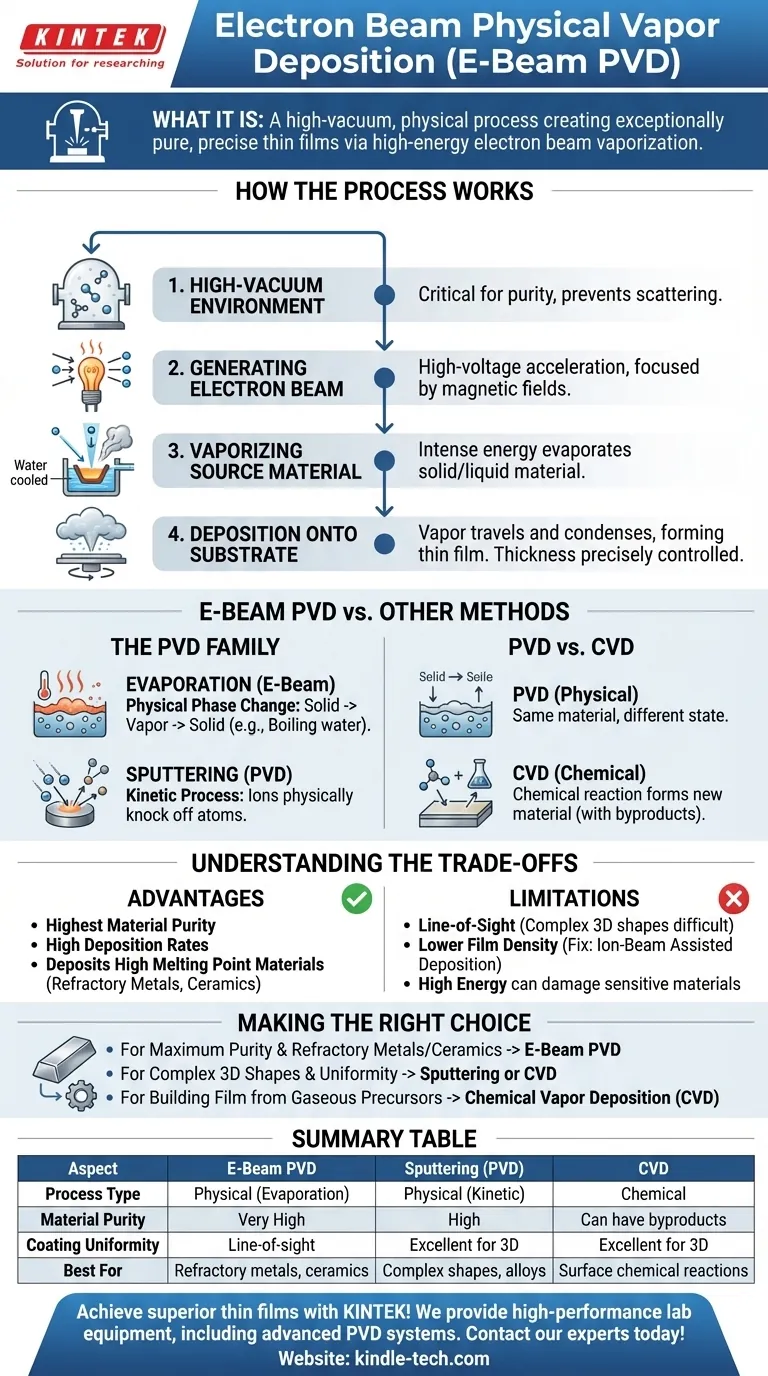

Come funziona il processo E-Beam PVD

Per comprendere la capacità dell'E-beam PVD, è essenziale comprendere le fasi distinte che si verificano all'interno della camera di deposizione. Ogni fase è controllata con precisione per ottenere le caratteristiche del film desiderate.

L'ambiente ad alto vuoto

L'intero processo si svolge in una camera evacuata fino a un vuoto molto elevato. Ciò è fondamentale per impedire che il materiale vaporizzato reagisca con o venga disperso dalle molecole d'aria residue, garantendo la purezza del film finale.

Generazione del fascio di elettroni

Un filamento, tipicamente realizzato in tungsteno, viene riscaldato fino al punto in cui emette un flusso di elettroni. Questi elettroni vengono quindi accelerati da alta tensione e focalizzati in un fascio stretto utilizzando campi magnetici.

Vaporizzazione del materiale sorgente

Questo fascio di elettroni focalizzato e ad alta energia viene diretto sul materiale sorgente (noto come "bersaglio") contenuto in un crogiolo raffreddato ad acqua. L'intensa energia del fascio bombarda il materiale, riscaldando un piccolo punto così rapidamente da farlo evaporare o sublimare in vapore.

Deposizione sul substrato

Il vapore risultante viaggia in un percorso rettilineo, "linea di vista", dalla sorgente al substrato più freddo, posizionato strategicamente sopra di essa. Al contatto con il substrato, il vapore si condensa nuovamente in stato solido, formando il film sottile. Sistemi computerizzati controllano con precisione la potenza del fascio e la rotazione del substrato per garantire che il film cresca fino allo spessore e all'uniformità predefiniti.

E-Beam PVD rispetto ad altri metodi di deposizione

L'E-beam PVD è una delle diverse tecniche per creare film sottili. Comprendere come differisce da altri metodi comuni chiarisce le sue applicazioni e i suoi vantaggi specifici.

La famiglia PVD: Evaporazione rispetto a Sputtering

La deposizione fisica da vapore (PVD) è una categoria di processi che trasferiscono fisicamente materiale su un substrato. L'E-beam è una forma di evaporazione, che utilizza l'energia termica per "bollire" il materiale in vapore.

L'altro metodo PVD principale è lo sputtering, che è un processo cinetico. Nello sputtering, un bersaglio viene bombardato da ioni ad alta energia che sbattono fisicamente gli atomi dalla sua superficie, i quali poi si depositano sul substrato.

La differenza fondamentale: PVD rispetto a CVD

La distinzione più significativa è tra PVD e deposizione chimica da vapore (CVD). La PVD è un processo fisico. Il materiale depositato è lo stesso del materiale sorgente, solo in uno stato diverso.

La CVD, al contrario, è un processo chimico. Introduce precursori gassosi in una camera che poi reagiscono sulla superficie del substrato per formare un materiale solido completamente nuovo, lasciando dietro di sé sottoprodotti chimici.

Comprendere i compromessi dell'E-Beam PVD

Come ogni tecnologia specializzata, l'E-beam PVD presenta un insieme distinto di punti di forza e di debolezza che la rendono ideale per determinate applicazioni e meno adatta per altre.

Vantaggi chiave

L'E-beam PVD offre alcune delle più elevate purezze di materiale disponibili poiché non richiede gas di trasporto e comporta una transizione fisica diretta.

Può raggiungere velocità di deposizione molto elevate, rendendolo efficiente per la produzione. Il suo vantaggio principale è la capacità di depositare materiali con punti di fusione eccezionalmente elevati, come metalli refrattari e ceramiche, che non possono essere vaporizzati con un semplice riscaldamento.

Limitazioni potenziali

Il processo è a linea di vista, il che significa che il vapore viaggia in linea retta. Ciò può rendere difficile rivestire uniformemente forme complesse e tridimensionali senza sofisticati meccanismi di rotazione e inclinazione del substrato.

La densità del film risultante può talvolta essere inferiore a quella dei film creati tramite sputtering. Tuttavia, ciò può essere superato con una tecnica chiamata deposizione assistita da fascio ionico (IBAD), in cui un fascio ionico bombarda il film in crescita per renderlo più denso e robusto.

Infine, l'elevata energia coinvolta può talvolta decomporre determinati materiali composti o danneggiare substrati particolarmente sensibili.

Fare la scelta giusta per il tuo obiettivo

La selezione di una tecnica di deposizione dipende interamente dal materiale che stai utilizzando e dalle proprietà del film che devi ottenere.

- Se la tua attenzione principale è la massima purezza del materiale e la deposizione di metalli refrattari o ceramiche: L'E-beam PVD è spesso la scelta superiore grazie al suo metodo di vaporizzazione diretto e ad alta energia.

- Se la tua attenzione principale è il rivestimento di forme 3D complesse con eccellente uniformità: Lo sputtering o un processo CVD potrebbero offrire una migliore copertura ed è opportuno indagarli.

- Se la tua attenzione principale è costruire un film da precursori gassosi tramite una reazione chimica superficiale: La deposizione chimica da vapore (CVD) è la categoria di processo corretta da esplorare.

Comprendere queste differenze fondamentali ti consente di selezionare lo strumento preciso per la tua sfida di ingegneria dei materiali.

Tabella riassuntiva:

| Aspetto | E-Beam PVD | Sputtering (PVD) | CVD |

|---|---|---|---|

| Tipo di processo | Fisico (Evaporazione) | Fisico (Cinetico) | Chimico |

| Purezza del materiale | Molto alta | Alta | Può avere sottoprodotti |

| Uniformità del rivestimento | Linea di vista (richiede rotazione) | Eccellente per forme 3D | Eccellente per forme 3D |

| Ideale per | Metalli refrattari, ceramiche | Forme complesse, leghe | Reazioni chimiche superficiali |

Pronto a ottenere film sottili superiori con la tecnologia E-beam PVD?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi PVD avanzati, per soddisfare le esigenze precise della tua ricerca e produzione. Sia che tu stia lavorando con metalli refrattari, ceramiche o altri materiali di elevata purezza, la nostra esperienza può aiutarti a ottimizzare il tuo processo di deposizione per risultati eccezionali.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e scoprire come le soluzioni di KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono gli usi dell'evaporazione nell'industria? Dalla concentrazione alimentare ai film sottili ad alta tecnologia

- L'evaporazione assistita da fascio elettronico è utilizzata per i metalli? La chiave per film metallici ad alta purezza e alto punto di fusione

- Cos'è la tecnica di evaporazione termica sotto vuoto? Una Guida alla Deposizione di Film Sottili ad Alta Purezza

- Qual è la differenza tra la deposizione per sputtering e quella per evaporazione? Una guida alla scelta del metodo PVD giusto

- Qual è il processo di rivestimento a fascio di elettroni? Ottenere film sottili di elevata purezza e precisione per il vostro laboratorio

- Quali sono i pericoli dell'evaporazione? Evitare guasti al processo e contaminazione dei materiali

- Qual è la corrente dell'evaporazione a fascio di elettroni? Una guida alla deposizione di film sottili ad alta purezza

- Come viene misurato lo spessore di un film depositato? Padroneggiare le tecniche di interferenza ottica