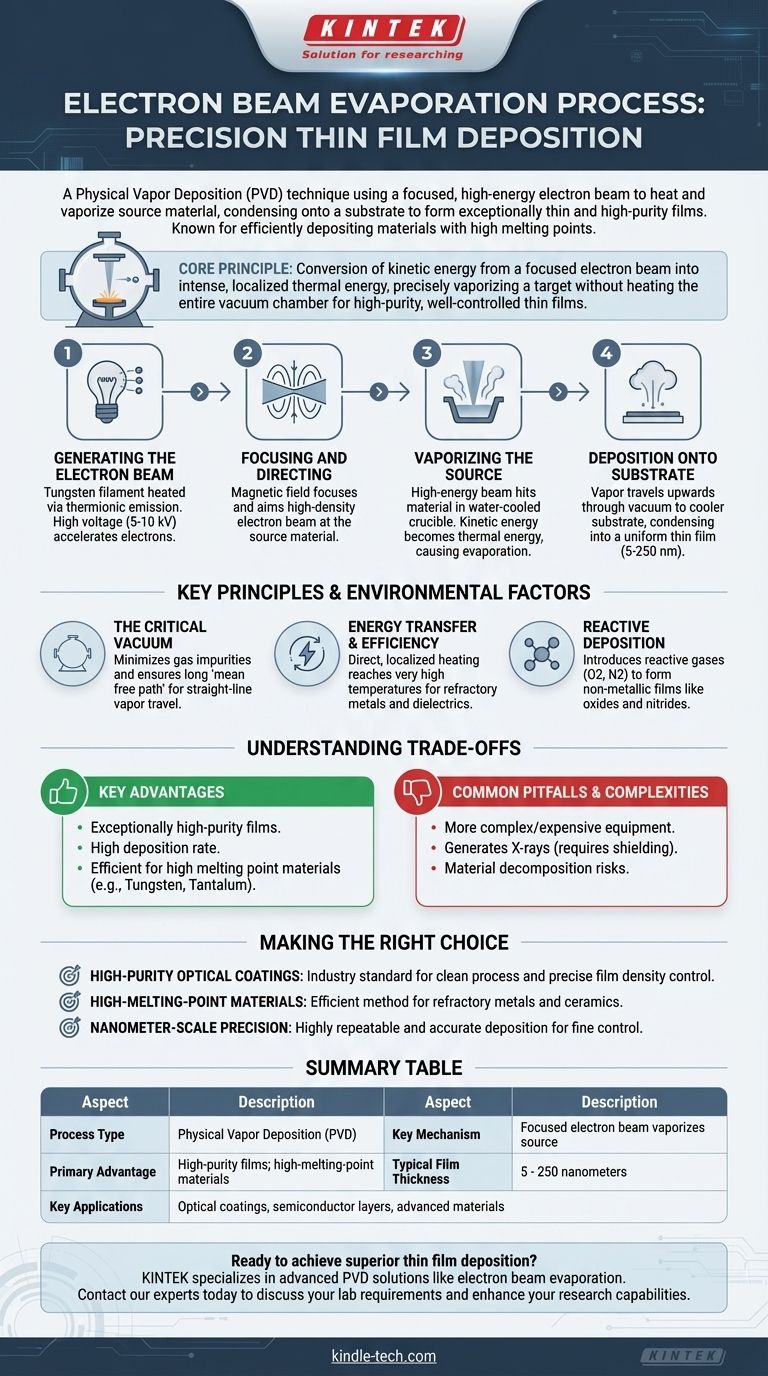

In breve, l'evaporazione a fascio elettronico è una tecnica di deposizione fisica da vapore (PVD) che utilizza un fascio di elettroni focalizzato e ad alta energia per riscaldare e vaporizzare un materiale sorgente all'interno di una camera a vuoto. Questo vapore si sposta quindi e si condensa su un substrato, formando un film eccezionalmente sottile e ad alta purezza. Il processo è definito dalla sua capacità di depositare efficientemente materiali con punti di fusione molto elevati.

Il principio fondamentale dell'evaporazione a fascio elettronico è la conversione dell'energia cinetica di un fascio di elettroni focalizzato in intensa energia termica localizzata. Ciò consente la vaporizzazione precisa di un materiale target senza riscaldare l'intera camera a vuoto, garantendo la creazione di film sottili altamente puri e ben controllati.

Il processo passo-passo dell'evaporazione e-beam

Per comprenderne i vantaggi, è essenziale analizzare la meccanica del processo. Ogni fase è controllata con precisione per ottenere un risultato specifico in termini di qualità e spessore del film.

Fase 1: Generazione del fascio elettronico

Il processo inizia con una sorgente di elettroni, tipicamente un filamento di tungsteno. Una forte corrente elettrica viene fatta passare attraverso questo filamento, riscaldandolo a una temperatura tale da iniziare a emettere elettroni tramite un processo chiamato emissione termoionica.

Una tensione elevata, spesso tra 5 e 10 kilovolt (kV), viene quindi applicata per accelerare questi elettroni liberi lontano dal filamento ad alta velocità.

Fase 2: Focalizzazione e direzione del fascio

Una volta accelerato, il flusso di elettroni viene modellato e diretto da un campo magnetico. Questo campo agisce come una lente, focalizzando gli elettroni in un fascio stretto e ad alta densità puntato sul materiale sorgente.

Questo controllo preciso consente di erogare l'energia in un punto molto specifico del bersaglio.

Fase 3: Vaporizzazione del materiale sorgente

Il materiale sorgente, o evaporante, è contenuto in un crogiolo di rame raffreddato ad acqua o focolare. Quando il fascio di elettroni ad alta energia colpisce il materiale, la sua energia cinetica viene istantaneamente convertita in intensa energia termica.

Questo riscaldamento localizzato è estremamente efficiente, causando la rapida fusione del materiale e quindi la sua evaporazione (o sublimazione, trasformandosi direttamente da solido a gas). Il raffreddamento ad acqua del crogiolo è fondamentale per evitare che il contenitore stesso si fonda e contamini il processo.

Fase 4: Deposizione sul substrato

Il materiale vaporizzato si sposta in fase gassosa verso l'alto attraverso la camera a vuoto. Alla fine raggiunge il substrato, molto più freddo, che è posizionato direttamente sopra la sorgente.

A contatto con la superficie più fredda, il vapore si condensa nuovamente in uno stato solido, formando un film sottile e uniforme. Lo spessore di questo film varia tipicamente da 5 a 250 nanometri.

Principi chiave e fattori ambientali

L'efficacia dell'evaporazione a fascio elettronico dipende da alcuni principi fondamentali che la differenziano da altri metodi di deposizione.

Il ruolo critico del vuoto

L'intero processo viene condotto in un ambiente ad alto vuoto. Questo è essenziale per due ragioni. In primo luogo, minimizza la presenza di molecole di gas ambiente che potrebbero reagire con il vapore e causare impurità nel film finale.

In secondo luogo, il vuoto assicura che le particelle vaporizzate possano viaggiare in linea retta dalla sorgente al substrato senza collisioni, un concetto noto come "libero cammino medio" lungo.

Trasferimento di energia ed efficienza

Il trasferimento diretto di energia dagli elettroni al materiale sorgente è altamente efficiente. A differenza della più semplice evaporazione termica in cui l'intero crogiolo viene riscaldato, l'evaporazione e-beam riscalda solo il materiale stesso.

Ciò consente al processo di raggiungere le temperature molto elevate necessarie per vaporizzare metalli refrattari e materiali dielettrici che sono difficili o impossibili da depositare utilizzando altri metodi.

Deposizione reattiva

Il processo può essere adattato per materiali più complessi. Introducendo una quantità controllata di un gas reattivo, come ossigeno o azoto, nella camera durante la deposizione, è possibile formare film non metallici come ossidi e nitruri sul substrato.

Comprendere i compromessi

Come ogni processo tecnico avanzato, l'evaporazione e-beam presenta vantaggi e limitazioni distinti che la rendono adatta per applicazioni specifiche.

Vantaggi chiave

Il vantaggio principale è la capacità di creare film di purezza eccezionalmente elevata. Il riscaldamento localizzato e l'ambiente sottovuoto prevengono la contaminazione dal crogiolo o dai gas atmosferici.

Inoltre, offre un elevato tasso di deposizione ed è uno dei pochi metodi in grado di evaporare efficientemente materiali con punti di fusione molto elevati, come tungsteno o tantalio.

Svantaggi comuni e complessità

L'attrezzatura necessaria per l'evaporazione e-beam è significativamente più complessa e costosa di quella per l'evaporazione termica.

Il fascio di elettroni ad alta energia può anche generare raggi X, il che richiede un'adeguata schermatura per la sicurezza dell'operatore. Inoltre, alcuni materiali possono decomporsi alle alte temperature coinvolte, e gli elettroni vaganti possono talvolta danneggiare il substrato o il film in crescita.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dai requisiti per il film finale. L'evaporazione e-beam eccelle nelle applicazioni in cui la purezza e le proprietà del materiale sono fondamentali.

- Se il tuo obiettivo principale sono i rivestimenti ottici ad alta purezza: L'evaporazione e-beam è lo standard del settore grazie al suo processo sottovuoto pulito e al controllo preciso sulla densità del film.

- Se hai bisogno di depositare metalli o ceramiche ad alto punto di fusione: L'energia intensa e localizzata del fascio elettronico lo rende uno dei pochi metodi validi ed efficienti.

- Se la tua applicazione richiede uno spessore del film preciso, su scala nanometrica: La stabilità e il controllo fine del fascio elettronico consentono una deposizione altamente ripetibile e accurata.

In definitiva, l'evaporazione a fascio elettronico è uno strumento potente e versatile per l'ingegneria delle superfici dei materiali su scala nanometrica, consentendo progressi nell'elettronica, nell'ottica e nei materiali avanzati.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Meccanismo chiave | Fascio elettronico focalizzato vaporizza il materiale sorgente |

| Vantaggio principale | Film ad alta purezza; capace di depositare materiali ad alto punto di fusione |

| Spessore tipico del film | 5 - 250 nanometri |

| Applicazioni chiave | Rivestimenti ottici, strati semiconduttori, materiali avanzati |

Pronto a ottenere una deposizione di film sottili superiore nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni per processi di Deposizione Fisica da Vapore (PVD) come l'evaporazione a fascio elettronico. Che tu stia sviluppando rivestimenti ottici, dispositivi semiconduttori o materiali avanzati, la nostra esperienza e le nostre attrezzature di alta qualità possono aiutarti a ottenere i risultati precisi e ad alta purezza di cui hai bisogno.

Contatta i nostri esperti oggi per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e migliorare le tue capacità di ricerca e sviluppo.

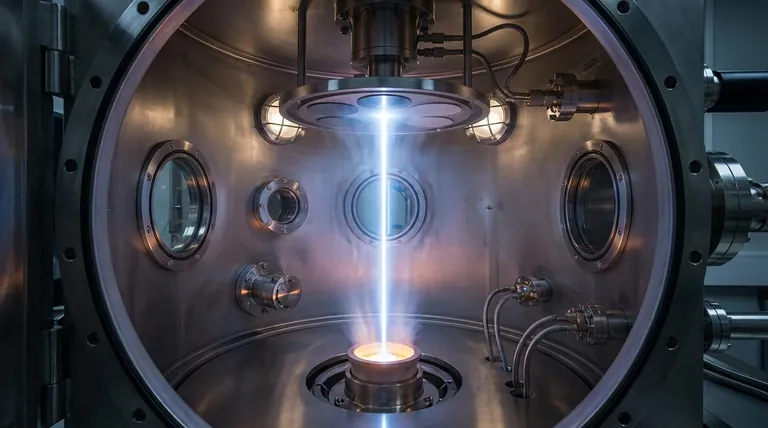

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Quali sono i 4 fattori che influenzano il tasso di evaporazione? Controllo Master per processi di laboratorio e industriali

- Cos'è l'evaporazione termica di film sottili? Una guida ai rivestimenti PVD ad alta purezza

- Quali sono le applicazioni dei film sottili ottici? Sfruttare la luce per la tecnologia moderna

- Qual è la funzione del rivestimento elettronico? Migliora le prestazioni elettriche e ottiche del tuo dispositivo

- Come viene utilizzata l'evaporazione termica per depositare un sottile film metallico? Una guida semplice al rivestimento ad alta purezza

- Qual è la differenza tra le tecniche di sputtering e di evaporazione? Una guida alla scelta del giusto metodo PVD

- Qual è la pressione di deposizione nell'evaporazione termica? Padroneggia la chiave per film sottili di alta qualità

- Quali sono gli usi dell'evaporazione termica? Essenziale per elettronica, ottica e finiture decorative