Nella sua essenza, un forno ad arco elettrico (EAF) è una camera ad alta temperatura che utilizza un potente arco elettrico per fondere i metalli. Questo processo è utilizzato principalmente per riciclare la rottame d'acciaio, trasformandola in nuovi prodotti di acciaio di alta qualità generando un calore immenso—fino a 1800°C (3275°F)—attraverso una scarica di plasma controllata.

Il forno ad arco elettrico è una pietra angolare del riciclaggio moderno. Evita la necessità di minerale di ferro grezzo utilizzando l'elettricità per fondere ed affinare in modo efficiente la rottame metallica esistente, rendendolo un metodo di produzione dell'acciaio più veloce, più flessibile e spesso più sostenibile.

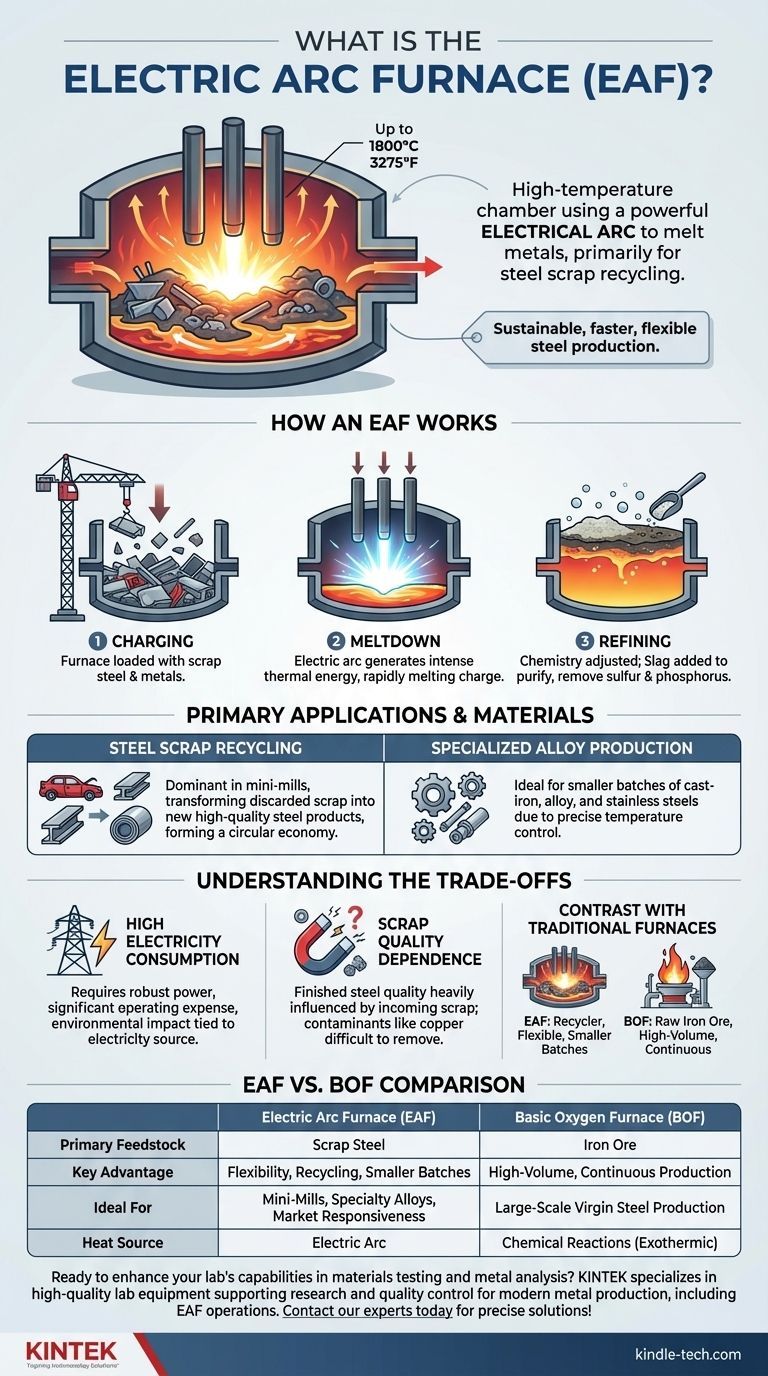

Come Funziona un Forno ad Arco Elettrico

Il funzionamento di un EAF è un processo a più fasi che sfrutta l'intensa energia dell'elettricità per convertire il metallo solido in un liquido fondibile e raffinabile.

Il Principio dell'Arco Elettrico

La fonte di calore non è una fiamma, ma un arco elettrico. Questa è una scarica di plasma sostenuta, essenzialmente una scintilla continua e ad alta energia, che si forma tra gli elettrodi di grafite e la carica metallica all'interno del forno.

Questo arco converte l'energia elettrica in intensa energia termica, creando una sacca di plasma che fonde rapidamente la rottame metallica con cui entra in contatto.

Il Processo di Fusione Passo Dopo Passo

Il forno opera in una sequenza distinta per garantire una fusione e purificazione efficiente.

-

Caricamento: Il processo inizia caricando il forno, tipicamente dall'alto, con una miscela attentamente selezionata di rottame d'acciaio e altri metalli.

-

Fusione: I grandi elettrodi di grafite vengono abbassati nel forno. Viene applicata un'alta tensione, creando un arco tra gli elettrodi e la rottame. Il calore risultante inizia rapidamente a fondere la carica dall'alto verso il basso.

-

Affinazione: Una volta che il metallo è fuso, la chimica viene regolata. Vengono aggiunti materiali come la calce viva per formare uno strato di scoria sopra il metallo fuso. Questa scoria agisce come agente purificante, estraendo impurità come zolfo e fosforo dall'acciaio.

Applicazioni Principali e Materiali

Sebbene versatile, l'EAF è dominante in aree specifiche della produzione di metalli a causa delle sue caratteristiche uniche.

Riciclaggio della Rottame d'Acciaio

L'applicazione più significativa dell'EAF è nei "mini-molini" che si concentrano sul riciclaggio. Permette ai produttori di creare nuovi prodotti in acciaio direttamente da vecchie automobili, acciaio strutturale e altre fonti di scarto, formando un anello critico nell'economia circolare.

Produzione di Metalli e Leghe Specializzate

Oltre all'acciaio al carbonio, gli EAF sono utilizzati anche per produrre prodotti in ghisa, acciai legati e acciai inossidabili. Il loro preciso controllo della temperatura e le dimensioni dei lotti più piccoli li rendono ideali per creare gradi metallici specializzati.

Comprendere i Compromessi

L'EAF non è una soluzione universale. I suoi vantaggi in termini di flessibilità e riciclaggio comportano specifiche considerazioni operative.

Elevato Consumo Elettrico

Lo svantaggio principale è la sua immensa richiesta di elettricità. Un EAF richiede una rete elettrica robusta e affidabile, e i costi dell'elettricità rappresentano una parte importante delle sue spese operative. L'impronta ambientale del forno è quindi direttamente collegata al modo in cui tale elettricità viene generata.

Dipendenza dalla Qualità della Rottame

La qualità dell'acciaio finito è fortemente influenzata dalla qualità della rottame in ingresso. I contaminanti nella rottame (come rame o stagno) possono essere difficili da rimuovere e possono influire sulle proprietà del prodotto finale, richiedendo un'attenta selezione e gestione della rottame.

Contrasto con i Forni Tradizionali

A differenza di un Forno a Ossigeno Base (BOF), che utilizza principalmente minerale di ferro grezzo e produce il proprio calore attraverso reazioni chimiche, un EAF è un riciclatore. Un BOF è adatto per la produzione continua e massiccia di acciaio vergine, mentre un EAF eccelle nella produzione a lotti più piccoli e flessibili da rottame.

Come Applicare Questo al Tuo Obiettivo

La scelta della tecnologia del forno dipende interamente dalla tua strategia di produzione, dai materiali grezzi disponibili e dal focus di mercato.

- Se il tuo obiettivo principale è il riciclaggio e la reattività del mercato: L'EAF è la scelta definitiva per la sua capacità di trasformare rapidamente ed efficientemente la rottame d'acciaio in nuovi prodotti.

- Se il tuo obiettivo principale è la produzione ad alto volume da materie prime: Un Forno a Ossigeno Base è più adatto per la conversione su larga scala del minerale di ferro in acciaio.

- Se il tuo obiettivo principale è la creazione di leghe specializzate in lotti più piccoli: L'EAF fornisce il controllo del processo e la flessibilità necessari per la produzione di acciai speciali e ghisa.

In definitiva, il forno ad arco elettrico rappresenta una tecnologia fondamentale che consente un approccio più agile e sostenibile alla moderna produzione di metalli.

Tabella Riassuntiva:

| Aspetto | Forno ad Arco Elettrico (EAF) | Forno a Ossigeno Base (BOF) |

|---|---|---|

| Materia Prima Principale | Rottame d'Acciaio | Minerale di Ferro |

| Vantaggio Chiave | Flessibilità, Riciclaggio, Lotti Più Piccoli | Produzione Continua ad Alto Volume |

| Ideale Per | Mini-Molini, Leghe Speciali, Reattività del Mercato | Produzione di Acciaio Vergine su Larga Scala |

| Fonte di Calore | Arco Elettrico | Reazioni Chimiche (Esotermiche) |

Pronto a migliorare le capacità del tuo laboratorio nei test sui materiali e nell'analisi dei metalli? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità che supportano i processi di ricerca e controllo qualità essenziali per la moderna produzione di metalli, comprese le operazioni dei forni ad arco elettrico. I nostri strumenti affidabili ti aiutano a ottenere risultati precisi. Contatta oggi i nostri esperti per trovare le soluzioni perfette per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace