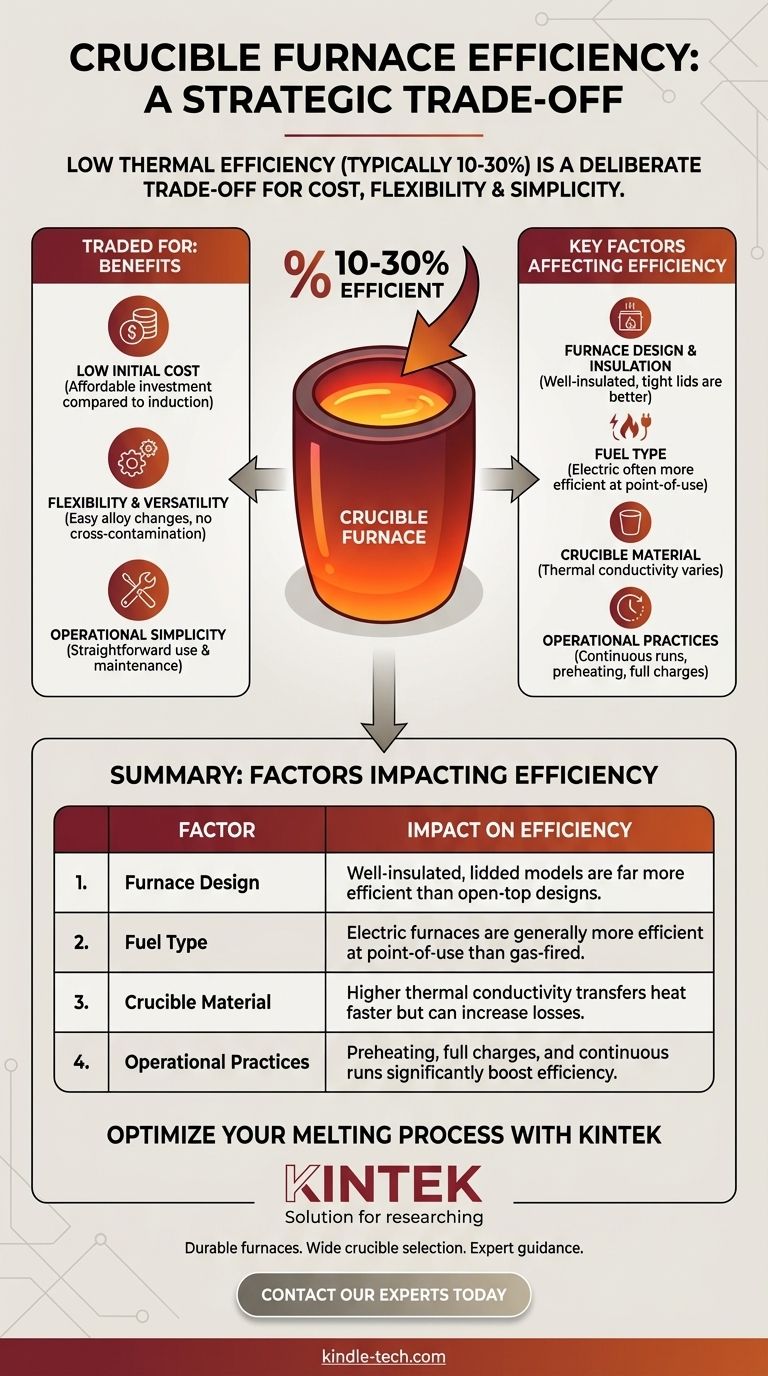

L'efficienza termica di un forno a crogiolo non è un numero unico, ma piuttosto una metrica altamente variabile che è spesso piuttosto bassa. Sebbene le cifre precise dipendano interamente dal design specifico, dal tipo di combustibile e dall'applicazione, molti semplici forni a crogiolo operano nell'intervallo di efficienza del 10-30%. Questa bassa efficienza è un compromesso diretto per i loro principali vantaggi: basso costo iniziale, semplicità operativa e versatilità.

Il problema principale non è la bassa efficienza numerica di un forno a crogiolo, ma la comprensione che si sta deliberatamente scambiando un maggiore consumo energetico con vantaggi significativi in termini di costo, flessibilità e facilità d'uso, specialmente per le operazioni su piccola scala.

Perché i numeri di efficienza diretta sono fuorvianti

La funzione principale di un forno a crogiolo è trasferire il calore da una fonte (fiamma a gas o elemento elettrico) attraverso le pareti del crogiolo e nel materiale caricato. L'inefficienza deriva dal calore che fuoriesce da questo sistema. Diversi fattori chiave determinano quanto calore viene perso rispetto a quanto viene utilizzato in modo produttivo.

Il ruolo del design del forno e del combustibile

La costruzione del forno stesso è il fattore più importante. Un forno a resistenza elettrica è generalmente più efficiente nel punto di utilizzo rispetto a un forno a gas, poiché più energia viene convertita direttamente in calore attorno al crogiolo.

Tuttavia, la perdita di calore attraverso le pareti e il coperchio del forno (o la sua assenza) è una variabile enorme. Un forno ben isolato con un coperchio aderente sarà sempre significativamente più efficiente di un design di base, con parte superiore aperta.

Impatto del materiale del crogiolo

I crogioli sono realizzati con materiali come grafite, carburo di silicio o argilla, scelti per la loro capacità di resistere a temperature estreme. Questi materiali hanno anche diverse conducibilità termiche.

Un materiale con maggiore conducibilità trasferisce il calore al carico metallico più velocemente, ma irradia anche calore verso l'esterno più rapidamente, potenzialmente riducendo l'efficienza complessiva se il corpo del forno non è ben isolato.

Il materiale che viene fuso

Metalli diversi richiedono quantità di energia diverse per fondere. Il calore specifico (energia per aumentare la temperatura) e il calore latente di fusione (energia per passare dallo stato solido a quello liquido) sono unici per ogni materiale.

Fondere un crogiolo pieno di alluminio, ad esempio, richiede un input energetico totale diverso rispetto alla fusione dello stesso volume di ottone, influenzando direttamente l'efficienza pratica di un dato ciclo di fusione.

Fattori operativi critici

Il modo in cui si utilizza il forno influisce notevolmente sulla sua efficienza nel mondo reale. Un forno che esegue fusioni continue sarà molto più efficiente di uno che viene avviato da freddo per una singola fusione.

Fattori come il preriscaldamento del crogiolo, l'assicurazione di un carico completo e la riduzione al minimo del tempo in cui il coperchio è aperto impediscono tutti lo spreco di calore e contribuiscono a migliori prestazioni complessive.

Comprendere i compromessi

La bassa efficienza termica di un forno a crogiolo non è necessariamente un difetto, ma una caratteristica che deve essere ponderata rispetto ai suoi vantaggi.

Efficienza rispetto al costo iniziale

I forni a crogiolo sono tra i tipi di forni di fusione più convenienti disponibili. Questo basso costo di capitale è una ragione principale della loro popolarità. Sistemi più efficienti, come i forni a induzione, possono costare molte volte di più da acquistare e installare. Si scambiano costi operativi (energetici) più elevati con un investimento iniziale inferiore.

Flessibilità rispetto alla specializzazione

Un vantaggio chiave del forno a crogiolo è la sua versatilità. È possibile fondere leghe diverse nello stesso forno semplicemente cambiando il crogiolo, prevenendo la contaminazione incrociata.

I forni specializzati ad alta efficienza sono spesso ottimizzati per una singola lega e una produzione ad alto rendimento, mancando della flessibilità necessaria per laboratori, laboratori artigianali o piccole fonderie.

Semplicità rispetto alla complessità

I forni a crogiolo sono semplici da usare e mantenere. Il principale materiale di consumo è il crogiolo stesso, che si usura nel tempo. Sistemi più complessi richiedono conoscenze specialistiche per il funzionamento e la riparazione, aumentando i costi generali.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe basarsi sul tuo obiettivo principale, non su un singolo numero di efficienza.

- Se la tua priorità principale è il basso costo iniziale e la flessibilità dei materiali (ad esempio, per un laboratorio, un artista o un hobbista): La bassa efficienza termica è un compromesso accettabile per l'accessibilità economica e la versatilità del forno.

- Se la tua priorità principale è gestire una piccola fonderia con prodotti diversi: Il forno a crogiolo è una scelta eccellente, ma investi in un modello ben isolato con un buon coperchio e controlli di temperatura per gestire i costi energetici.

- Se la tua priorità principale è la produzione ad alto volume di una singola lega con il costo per pezzo più basso possibile: Un forno a crogiolo è probabilmente lo strumento sbagliato, e dovresti esaminare sistemi più specializzati e ad alta efficienza come i forni a induzione o a riverbero.

In definitiva, la scelta di un forno a crogiolo è una decisione strategica in cui si scambia l'efficienza termica per una versatilità e un'accessibilità senza pari.

Tabella riassuntiva:

| Fattore | Impatto sull'efficienza |

|---|---|

| Design del forno | I modelli ben isolati e con coperchio sono molto più efficienti dei design con parte superiore aperta. |

| Tipo di combustibile | I forni elettrici sono generalmente più efficienti al punto di utilizzo rispetto a quelli a gas. |

| Materiale del crogiolo | Una maggiore conducibilità termica trasferisce il calore più velocemente ma può aumentare le perdite. |

| Pratiche operative | Il preriscaldamento, i carichi completi e le esecuzioni continue aumentano significativamente l'efficienza. |

Ottimizza il tuo processo di fusione con KINTEK

Comprendere i compromessi dell'efficienza del forno a crogiolo è il primo passo. Il passo successivo è selezionare l'attrezzatura giusta per le tue esigenze specifiche. Che tu sia in un laboratorio di ricerca, in un laboratorio di gioielleria o in una piccola fonderia, la gamma di forni a crogiolo e materiali di consumo di alta qualità di KINTEK è progettata per bilanciare prestazioni, costi e flessibilità.

Forniamo:

- Forni durevoli e ben isolati per massimizzare l'efficienza termica.

- Un'ampia selezione di crogioli (grafite, carburo di silicio) per diversi materiali e applicazioni.

- Guida esperta per aiutarti a scegliere la configurazione perfetta per i tuoi obiettivi e il tuo budget.

Pronto a trovare la soluzione di fusione ideale per la tua attività? Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master