Nella deposizione di film sottili, la temperatura è il parametro più influente che controlla la struttura finale e le prestazioni di un film. Temperature più elevate generalmente forniscono agli atomi più energia, consentendo loro di disporsi in strutture più dense e ordinate con una migliore adesione. Tuttavia, ciò è bilanciato dai limiti termici del substrato e dal potenziale di creazione di uno stress interno indesiderato.

La "migliore" temperatura di deposizione non è un valore fisso, ma una scelta strategica. Richiede di bilanciare la ricerca di proprietà ideali del film—come densità e adesione—con i vincoli pratici del substrato e il rischio di creare stress interno che comprometta le prestazioni.

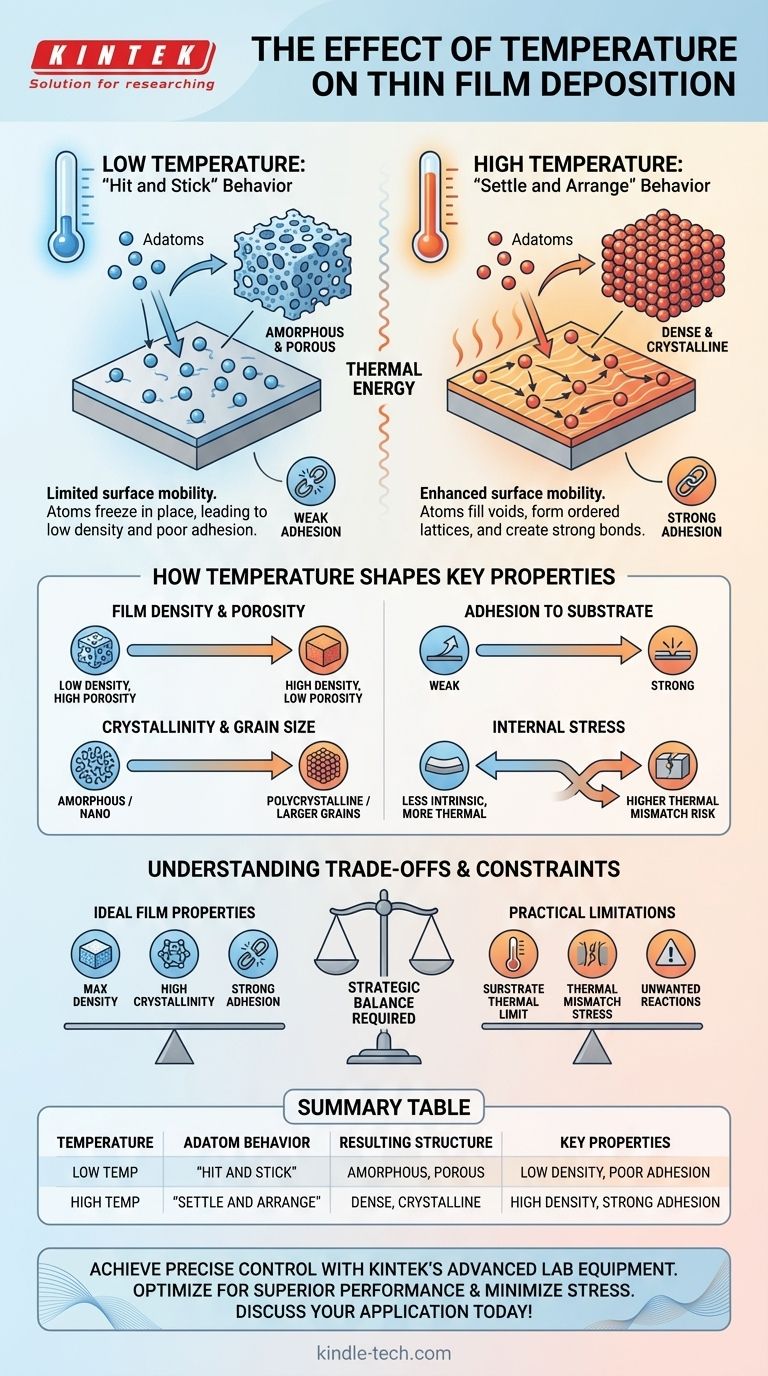

Il ruolo fondamentale della temperatura: la mobilità superficiale

A livello atomico, la temperatura governa l'energia degli atomi che arrivano sulla superficie del substrato. Questa energia determina il loro comportamento nei primi momenti dopo l'atterraggio, il che a sua volta definisce l'intera struttura del film.

Cos'è un "Adatomo"?

Un "adatomo" è semplicemente un atomo che è atterrato (adsorbito) sulla superficie del substrato ma non si è ancora bloccato nella sua posizione finale all'interno della struttura del film. Il comportamento di questi adatom è la chiave per comprendere gli effetti della temperatura.

Bassa temperatura: comportamento "colpisci e attacca"

A basse temperature del substrato, gli atomi in arrivo hanno pochissima energia termica. Essenzialmente "si attaccano" dove atterrano, con un movimento minimo sulla superficie.

Ciò porta a una struttura del film che è spesso amorfa (disordinata) e porosa, con una densità inferiore. La mobilità limitata impedisce agli atomi di riempire i vuoti microscopici o di trovare arrangiamenti più stabili e cristallini.

Alta temperatura: comportamento "si deposita e si organizza"

A temperature più elevate, gli adatom hanno una significativa energia termica. Ciò consente loro di diffondersi sulla superficie, muovendosi fino a trovare una posizione energeticamente più favorevole.

Questa maggiore mobilità superficiale consente agli adatom di riempire i vuoti, formare reticoli cristallini ordinati e creare legami più forti con il substrato. Il risultato è un film più denso, più cristallino e spesso con una migliore adesione.

Come la temperatura modella le proprietà chiave del film

La differenza tra il comportamento "colpisci e attacca" e "si deposita e si organizza" ha conseguenze dirette e misurabili sulle caratteristiche finali del film sottile.

Densità e porosità del film

Temperature più elevate portano direttamente a una maggiore densità del film e a una minore porosità. L'aumentata mobilità degli adatom consente alle particelle di depositarsi nelle "valli" della superficie del film in crescita, eliminando i vuoti microscopici che creano una struttura porosa e a bassa densità.

Adesione al substrato

Una buona adesione si basa su un forte legame all'interfaccia film-substrato. Temperature più elevate promuovono questo in due modi: forniscono l'energia necessaria per la formazione di forti legami chimici e possono incoraggiare una piccola quantità di interdiffusione, dove gli atomi del film e del substrato si mescolano leggermente, creando un'interfaccia forte e graduata.

Cristallinità e dimensione dei grani

La formazione di un reticolo cristallino ordinato richiede energia. Le deposizioni a bassa temperatura spesso producono film amorfi o nanocristallini perché gli adatom mancano dell'energia per organizzarsi. All'aumentare della temperatura, il film diventa più policristallino e la dimensione media dei grani cristallini tipicamente cresce.

Stress interno

Lo stress è una proprietà critica che può causare la rottura o il distacco dei film. Il ruolo della temperatura è complesso. Mentre una maggiore mobilità può aiutare ad alleviare parte dello stress intrinseco, il fattore più importante è lo stress termico. Questo si verifica quando un film depositato ad alta temperatura si raffredda e si restringe a una velocità diversa rispetto al substrato a causa di una discrepanza nei loro coefficienti di espansione termica (CTE).

Comprendere i compromessi e i vincoli

Scegliere una temperatura elevata non è sempre possibile o desiderabile. I limiti pratici dell'applicazione spesso dettano la finestra di elaborazione.

Il limite termico del substrato

Questo è il vincolo più comune. Molti substrati non possono sopportare alte temperature. La deposizione su polimeri (plastica), elettronica flessibile o substrati con circuiti integrati preesistenti (come un wafer CMOS) impone l'uso di processi a bassa temperatura per evitare la fusione, la deformazione o il danneggiamento dei componenti sottostanti.

Il problema dello stress da disallineamento termico

Anche se un substrato può sopportare il calore, depositare un film a 500°C su un substrato con un CTE diverso genererà uno stress enorme quando il sistema si raffredda a temperatura ambiente. Questo stress può essere abbastanza forte da rompere un film ceramico fragile o causarne il delaminazione completa.

Reazioni chimiche indesiderate

Le alte temperature possono agire da catalizzatore per reazioni indesiderate. Il materiale del film in deposizione potrebbe reagire con il substrato o con i gas residui nella camera a vuoto, portando a contaminazione, formazione di uno strato di interfaccia indesiderato e proprietà del film compromesse.

Selezione della temperatura giusta per il tuo obiettivo

La temperatura ideale dipende interamente dal tuo obiettivo principale per il film sottile.

- Se il tuo obiettivo principale è la massima densità e cristallinità del film: Dovresti usare la temperatura più alta che il tuo substrato e il materiale del film possono tollerare in sicurezza senza causare danni o reazioni indesiderate.

- Se il tuo obiettivo principale è minimizzare lo stress del film per una migliore adesione: Potrebbe essere necessario depositare a una temperatura più bassa per evitare lo stress da disallineamento termico o selezionare attentamente un substrato con un CTE che corrisponda strettamente al tuo film.

- Se stai depositando su un substrato sensibile alla temperatura: Sei costretto a un regime a bassa temperatura e devi invece ottimizzare altri parametri (come la velocità di deposizione, la pressione della camera o l'uso della deposizione assistita da ioni) per migliorare la qualità del film.

In definitiva, padroneggiare il controllo della temperatura significa bilanciare strategicamente la fisica della mobilità atomica con i limiti pratici dei tuoi materiali e della tua applicazione.

Tabella riassuntiva:

| Livello di temperatura | Comportamento dell'adatomo | Struttura del film risultante | Proprietà chiave |

|---|---|---|---|

| Bassa temperatura | 'Colpisci e attacca' | Amorfo, Poroso | Bassa densità, Scarsa adesione |

| Alta temperatura | 'Si deposita e si organizza' | Denso, Cristallino | Alta densità, Forte adesione |

Ottieni un controllo preciso sulle proprietà dei tuoi film sottili con le apparecchiature da laboratorio avanzate di KINTEK.

Sia che tu stia sviluppando rivestimenti ad alte prestazioni, dispositivi semiconduttori o elettronica flessibile, la giusta temperatura di deposizione è fondamentale. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo affidabili che offrono il controllo preciso della temperatura e la stabilità che la tua ricerca richiede.

Le nostre soluzioni ti aiutano a:

- Ottimizzare la densità e la cristallinità del film per prestazioni superiori.

- Minimizzare lo stress interno per prevenire crepe e delaminazione.

- Lavorare con substrati sensibili alla temperatura senza compromettere la qualità.

Discutiamo la tua applicazione specifica. Contatta i nostri esperti oggi per trovare l'attrezzatura perfetta per le esigenze di deposizione di film sottili del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Come influiscono le pompe per vuoto e i sistemi di controllo della pressione sulla qualità dei film sottili LCVD? Padroneggiare l'ingegneria morfologica

- Qual è l'applicazione del rivestimento diamantato? Risolvere complessi problemi di usura, calore e corrosione

- Cos'è la sublimazione e la deposizione in chimica? Padroneggiare le transizioni di fase solido-gas

- Perché la deposizione CVD viene eseguita a basse pressioni? Ottenere uniformità e conformità superiori del film

- Quali sono i fattori che influenzano la qualità di un film formato tramite sputtering? Ottenere rivestimenti a film sottile superiori

- Quali sono gli svantaggi del CVD? Costi elevati, rischi per la sicurezza e complessità del processo

- Quali sono i vantaggi del processo di deposizione chimica da vapore (CVD)?

- Qual è la differenza tra CVD e ALD? Scegliere il metodo di deposizione di film sottili giusto