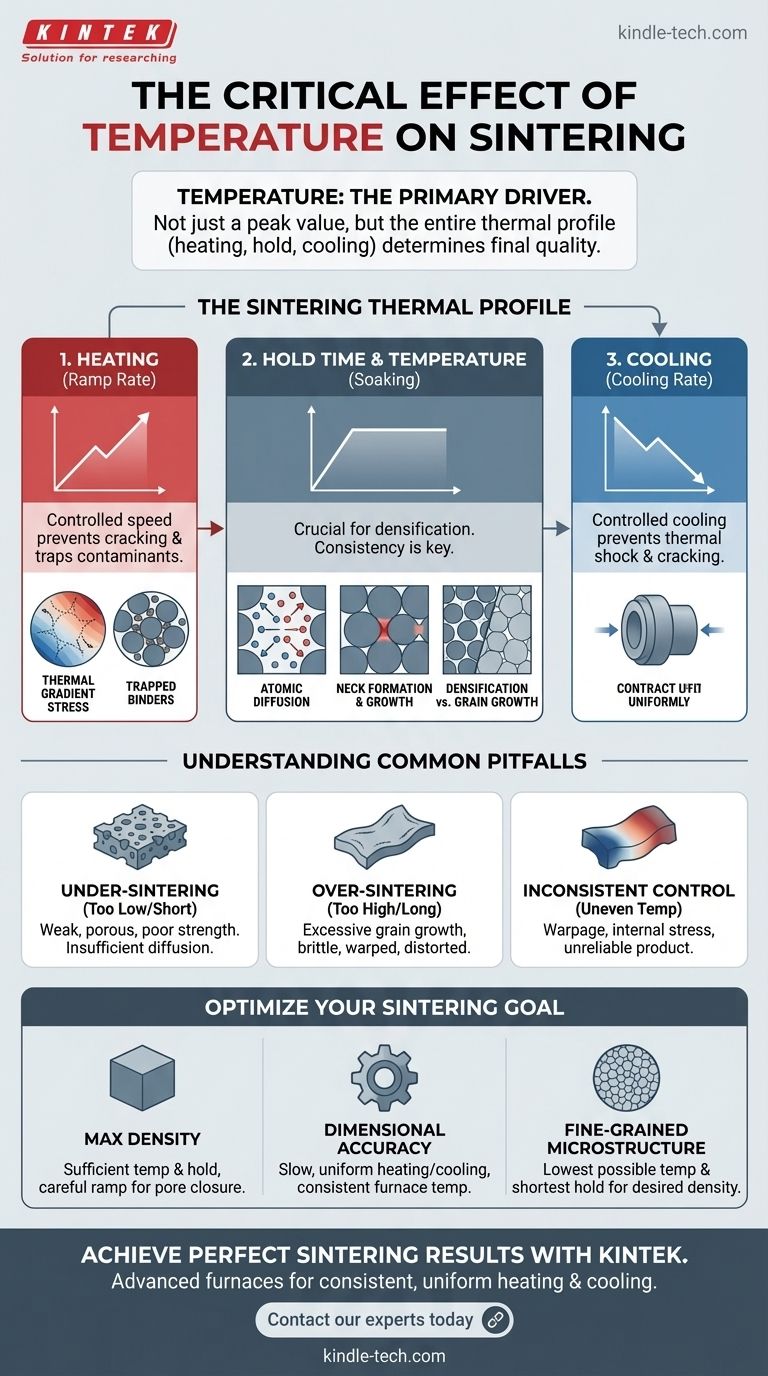

In sintesi, la temperatura è il parametro più critico nella sinterizzazione. Agisce come motore principale dell'intero processo, dettando la velocità e l'entità con cui le particelle sciolte si legano insieme per formare una massa solida e densa. La qualità finale, la resistenza e l'accuratezza dimensionale di un pezzo sinterizzato sono tutte conseguenze dirette di come la temperatura viene gestita durante l'intero ciclo di riscaldamento e raffreddamento.

Il principio fondamentale da comprendere è che una sinterizzazione di successo non consiste nel raggiungere una singola temperatura di picco. Si tratta di controllare con precisione l'intero profilo termico — la velocità di riscaldamento, il tempo di mantenimento e la velocità di raffreddamento — per gestire la diffusione atomica e ottenere la microstruttura desiderata senza causare difetti catastrofici.

Il Ruolo della Temperatura come Forza Motrice

La sinterizzazione è fondamentalmente un processo di movimento atomico. Affinché le particelle si leghino e i pori tra di esse si restringano, gli atomi devono avere energia sufficiente per muoversi. La temperatura fornisce questa energia termica necessaria.

Attivazione della Diffusione Atomica

Temperature più elevate aumentano l'energia vibrazionale degli atomi, consentendo loro di rompere i legami esistenti e muoversi attraverso le superfici o attraverso la massa del materiale. Questo movimento, noto come diffusione atomica, è il meccanismo sottostante che alimenta la sinterizzazione.

Senza una temperatura sufficiente, i tassi di diffusione sono trascurabili e la densificazione non si verificherà.

Formazione e Crescita del Collo

Il processo di sinterizzazione inizia nei punti di contatto tra le singole particelle. Ad alte temperature, gli atomi si diffondono in questi punti, formando piccoli ponti o "colli".

Mentre la temperatura viene mantenuta, questi colli si allargano, avvicinando i centri delle particelle. Questa azione è ciò che riduce il volume dei vuoti (porosità) tra le particelle, portando alla densificazione.

Densificazione contro Crescita del Grano

La temperatura guida due processi simultanei e concorrenti: la densificazione (l'eliminazione desiderabile dei pori) e la crescita del grano (l'ingrossamento della microstruttura del materiale).

Inizialmente, domina la densificazione. Tuttavia, se la temperatura è troppo alta o mantenuta troppo a lungo, la crescita del grano può accelerare rapidamente. Ciò può essere dannoso se i grani crescono così tanto da inglobare i pori, intrappolandoli all'interno del materiale e impedendo al pezzo di raggiungere mai la piena densità.

Perché l'Intero Profilo di Temperatura è Importante

La fonte evidenzia correttamente che l'intero ciclo termico è cruciale. Raggiungere semplicemente una temperatura target non è sufficiente; anche il modo in cui ci si arriva e si torna è altrettanto importante per un risultato di successo.

Il Tasso di Rampa (Riscaldamento)

La velocità con cui il materiale viene riscaldato alla temperatura di sinterizzazione di picco deve essere controllata attentamente.

Riscaldare troppo velocemente può creare una grande differenza di temperatura tra la superficie e il nucleo di un pezzo. Questo gradiente termico può causare stress che porta a fessurazioni. Può anche intrappolare leganti o contaminanti che avrebbero dovuto essere bruciati a temperature più basse.

Tempo di Mantenimento e Temperatura (Soaking)

Questa è la fase in cui avviene la maggior parte della densificazione. La temperatura deve essere mantenuta con estrema coerenza durante questo periodo.

Le fluttuazioni di temperatura porteranno a una sinterizzazione non uniforme. Se il tempo di mantenimento è troppo breve, il pezzo sarà sotto-sinterizzato e poroso. Se è troppo lungo, una crescita eccessiva del grano può degradare le proprietà meccaniche.

La Velocità di Raffreddamento

Proprio come con il riscaldamento, un raffreddamento troppo rapido induce shock termico, creando stress interni che possono facilmente fessurare il pezzo appena sinterizzato e fragile.

Una velocità di raffreddamento controllata consente all'intero componente di contrarsi uniformemente, preservandone l'integrità strutturale. La velocità dalla temperatura di picco fino a circa 900°C è spesso la fase più critica per prevenire questi difetti.

Comprendere le Insidie Comuni

Il controllo improprio della temperatura è la fonte più comune di fallimento nella sinterizzazione. Comprendere questi rischi è fondamentale per la prevenzione.

Sotto-sinterizzazione (Troppo Bassa o Troppo Breve)

Se la temperatura di picco è troppo bassa o il tempo di mantenimento è troppo breve, non c'è abbastanza energia termica per una sufficiente diffusione atomica.

Il risultato è un pezzo debole, poroso e friabile che non ha raggiunto la densità o la resistenza meccanica desiderata.

Sovra-sinterizzazione (Troppo Alta o Troppo Lunga)

Superare la temperatura o il tempo ottimali porta a un'eccessiva crescita del grano, che può rendere il materiale più fragile.

Inoltre, può causare l'afflosciamento, la deformazione o la distorsione del pezzo, rovinandone l'accuratezza dimensionale. In casi estremi, può portare alla fusione.

Controllo Incoerente della Temperatura

Se il forno presenta punti caldi e freddi, diverse aree del componente sinterizzeranno a velocità diverse. Questa contrazione differenziale è una causa principale di deformazione e stress interni, che portano a un prodotto finale dimensionalmente instabile e inaffidabile.

Ottimizzare la Temperatura per il Tuo Obiettivo di Sinterizzazione

Il profilo di temperatura ideale non è universale; dipende interamente dal materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la massima densità: Devi utilizzare una temperatura e un tempo di mantenimento sufficientemente elevati per chiudere la porosità, ma controllare attentamente il tasso di rampa per evitare di intrappolare gas prima che i pori possano essere eliminati.

- Se il tuo obiettivo principale è l'accuratezza dimensionale: Dai priorità a velocità di riscaldamento e raffreddamento lente e uniformi. Assicurati che il tuo forno fornisca una temperatura costante su tutto il pezzo per prevenire la deformazione dovuta alla contrazione differenziale.

- Se il tuo obiettivo principale è una microstruttura a grana fine (per resistenza o tenacità): Punta alla temperatura di sinterizzazione più bassa possibile e al tempo di mantenimento più breve che possa comunque raggiungere la densità richiesta, minimizzando così l'opportunità di crescita del grano.

Padroneggiare il controllo della temperatura significa padroneggiare il processo di sinterizzazione stesso, dandoti il potere di ingegnerizzare in modo prevedibile le proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Parametro di Temperatura | Effetto sul Processo di Sinterizzazione | Considerazione Chiave |

|---|---|---|

| Temperatura di Picco | Guida la diffusione atomica per la formazione del collo e la densificazione. | Troppo bassa = pezzo debole e poroso; Troppo alta = crescita eccessiva del grano/deformazione. |

| Velocità di Riscaldamento (Rampa) | Influenza lo stress termico e la rimozione del legante. | Troppo veloce può causare fessurazioni o intrappolare contaminanti. |

| Tempo di Mantenimento (Soaking) | Determina l'estensione della densificazione e lo sviluppo della microstruttura. | Troppo breve = sotto-sinterizzato; Troppo lungo = proprietà degradate. |

| Velocità di Raffreddamento | Influenza lo stato di stress finale e l'integrità strutturale. | Troppo veloce può causare shock termico e fessurazioni. |

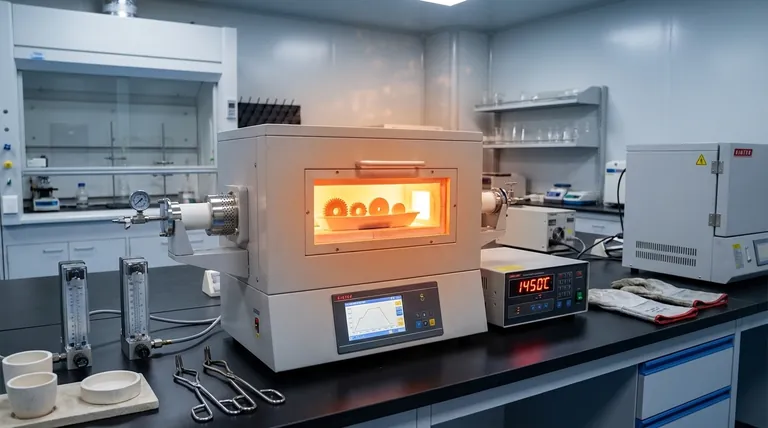

Ottieni Risultati di Sinterizzazione Perfetti con KINTEK

Padroneggiare il profilo termico è la chiave per sbloccare il pieno potenziale dei tuoi materiali. Che il tuo obiettivo sia la massima densità, una precisa accuratezza dimensionale o una specifica microstruttura a grana fine, il controllo preciso della temperatura è imprescindibile.

I forni da laboratorio avanzati di KINTEK sono progettati per fornire il riscaldamento e il raffreddamento coerenti e uniformi richiesti dal tuo processo di sinterizzazione. Le nostre soluzioni ti aiutano a eliminare le insidie comuni come deformazione, fessurazione e proprietà incoerenti fornendo un'eccezionale stabilità termica su tutto il carico di lavoro.

Pronto a trasformare i tuoi risultati di sinterizzazione? Contatta oggi i nostri esperti per discutere come le apparecchiature da laboratorio di KINTEK possono portare precisione, affidabilità e prestazioni superiori al tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Quali sono i vantaggi di un forno a tubi? Ottenere un controllo termico e una purezza superiori

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica