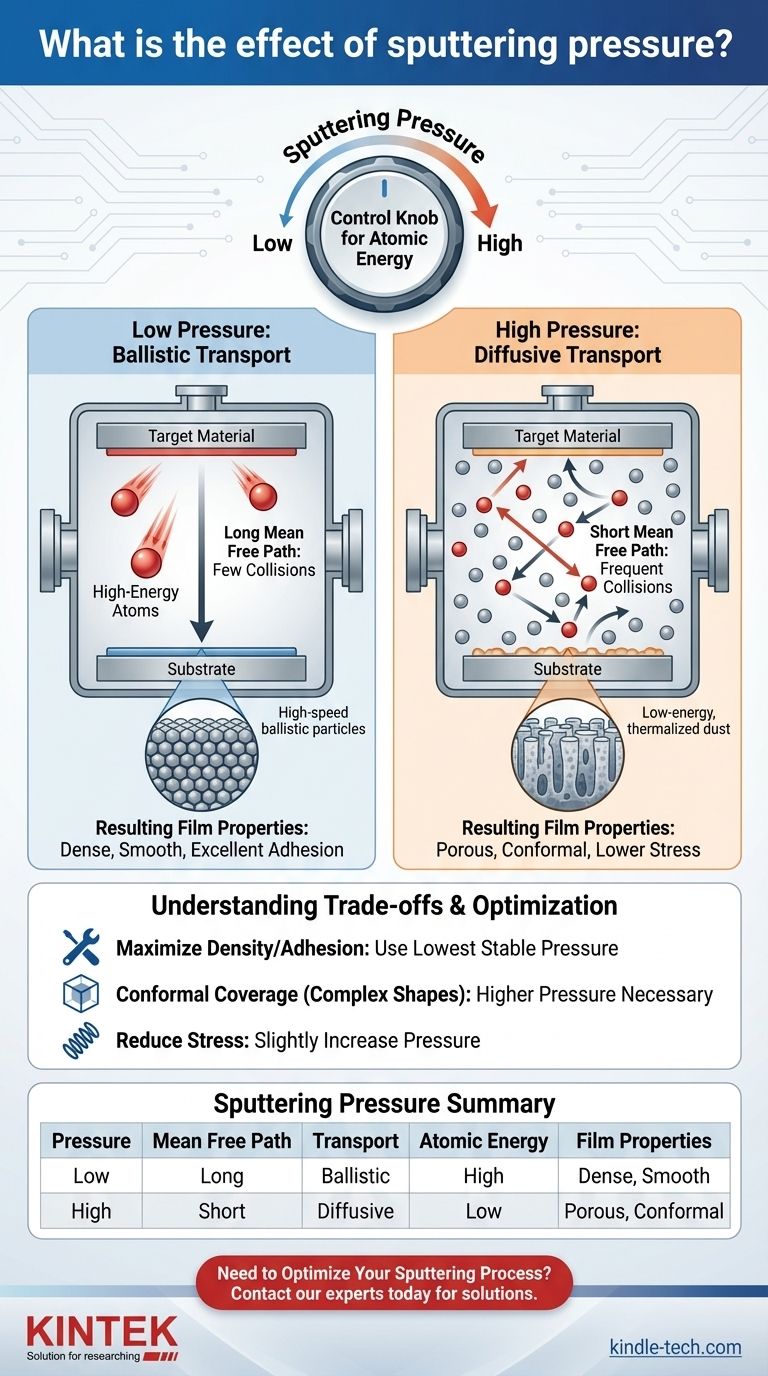

La pressione di sputtering è il parametro più importante per controllare l'energia degli atomi mentre si depositano sul substrato. In breve, la pressione del gas nella camera a vuoto determina la frequenza delle collisioni tra gli atomi sputtati e gli atomi del gas di fondo. Una pressione più bassa riduce le collisioni, con conseguente deposizione ad alta energia e film più densi, mentre una pressione più alta aumenta le collisioni, portando a una deposizione a bassa energia e a film più porosi.

Il principio fondamentale da comprendere è che la pressione di sputtering agisce come una manopola di controllo per l'energia atomica. Regolando la pressione, decidi se gli atomi arrivano al tuo substrato come particelle balistiche ad alta velocità o come polvere termalizzata a bassa energia. Questa scelta determina direttamente la densità finale, l'adesione, lo stress e la struttura del tuo film sottile.

La Fisica della Pressione: Cammino Libero Medio e Collisioni

Cos'è la Pressione di Sputtering?

La pressione di sputtering si riferisce alla quantità di gas inerte, tipicamente argon, mantenuta all'interno della camera a vuoto durante il processo di deposizione.

Non è una misura della forza del plasma, ma piuttosto della densità degli atomi di gas disponibili per sostenere il plasma e interagire con il materiale sputtato.

Il Concetto di Cammino Libero Medio

Il cammino libero medio è il concetto più critico da comprendere. Definisce la distanza media che una particella—in questo caso, un atomo sputtato—può percorrere prima di collidere con un'altra particella, come un atomo di gas argon.

Pensalo come lo "spazio personale" per ogni atomo. Più spazio significa meno interruzioni.

Come la Pressione Ditta il Cammino Libero Medio

Una bassa pressione di sputtering significa che ci sono meno atomi di gas nella camera. Questo crea un lungo cammino libero medio, consentendo agli atomi sputtati di percorrere una distanza significativa senza collisioni.

Al contrario, un'alta pressione di sputtering significa che la camera è più affollata di atomi di gas. Questo crea un cammino libero medio molto breve, causando agli atomi sputtati molte collisioni prima di raggiungere il substrato.

L'Impatto della Bassa Pressione di Sputtering

Trasporto Balistico

A basse pressioni, il lungo cammino libero medio consente agli atomi sputtati di viaggiare direttamente dal bersaglio al substrato con poche o nessuna collisione. Questo è chiamato trasporto balistico.

Questi atomi conservano una gran parte dell'alta energia iniziale che hanno ricevuto quando sono stati espulsi dal materiale del bersaglio.

Proprietà del Film Risultanti: Denso e Aderente

Quando questi atomi ad alta energia colpiscono il substrato, agiscono come piccoli martelli, impacchettandosi fisicamente in una struttura densa e strettamente legata.

Questo bombardamento energetico sposta gli atomi debolmente legati, riempie i vuoti e promuove un forte legame con il substrato, risultando in un film con alta densità e eccellente adesione.

Superfici Più Lisce

L'alta energia cinetica degli atomi in arrivo conferisce loro anche una maggiore mobilità superficiale. Possono muoversi sulla superficie del substrato per trovare le posizioni più stabili e a bassa energia, portando a un film più liscio e uniforme.

L'Impatto dell'Alta Pressione di Sputtering

Trasporto Diffusivo

Ad alte pressioni, il breve cammino libero medio costringe gli atomi sputtati a una serie di collisioni con il gas di fondo. Questo processo è chiamato trasporto diffusivo o "passeggiata aleatoria".

Ad ogni collisione, l'atomo sputtato perde energia e cambia direzione. Effettivamente, si sposta verso il substrato piuttosto che volare direttamente verso di esso.

Proprietà del Film Risultanti: Poroso e Meno Sollecitato

Questi atomi a bassa energia, o termalizzati, arrivano al substrato delicatamente, come fiocchi di neve che si posano a terra. Hanno poca energia per riorganizzarsi, portando a una struttura del film più colonnare, meno densa e spesso porosa.

Sebbene spesso meno desiderabile, questa deposizione delicata può essere vantaggiosa per ridurre lo stress intrinseco di compressione che è comune nei film sputtati.

Vantaggi del Rivestimento Conforme

L'arrivo casuale e multidirezionale degli atomi termalizzati può essere un vantaggio significativo quando si rivestono forme complesse e tridimensionali.

Poiché gli atomi arrivano da molte angolazioni, un processo ad alta pressione può produrre un rivestimento più conforme che copre le pareti laterali e i gradini in modo più uniforme rispetto a un processo a bassa pressione con linea di vista.

Comprendere i Compromessi

Perché Non Usare Sempre la Pressione Più Bassa?

Sebbene la bassa pressione produca spesso film di altissima qualità, ci sono dei limiti. Se la pressione è troppo bassa, può diventare difficile accendere o sostenere un plasma stabile, portando a un processo instabile.

Inoltre, l'alta energia associata alla deposizione a bassa pressione può creare uno stress di compressione molto elevato in alcuni materiali, il che può causare il distacco o la rottura del film.

Alta Pressione per Geometrie Complesse

La ragione principale per utilizzare deliberatamente una pressione più alta è per una copertura conforme. Se è necessario rivestire l'interno di una trincea o una superficie non piana, il trasporto diffusivo ad alta pressione è essenziale. Il compromesso è un film meno denso.

Pressione vs. Plasma e Ionizzazione

La pressione di sputtering influenza anche il plasma stesso. Pressioni più elevate portano generalmente a un plasma più denso ma riducono l'energia degli ioni che bombardano il bersaglio. Questo crea un'interazione complessa che influisce sulla velocità di deposizione complessiva e sulla stabilità del processo.

Ottimizzare la Pressione per il Tuo Obiettivo

Comprendendo il legame diretto tra pressione, energia atomica e struttura del film, puoi selezionare le condizioni giuste per la tua applicazione specifica.

- Se il tuo obiettivo principale è la massima densità, adesione e levigatezza del film: Usa la pressione di processo più bassa che consente un plasma stabile.

- Se il tuo obiettivo principale è rivestire una superficie 3D complessa in modo uniforme: Una pressione più alta è probabilmente necessaria per promuovere il trasporto diffusivo e ottenere una copertura conforme.

- Se il tuo obiettivo principale è ridurre l'alto stress di compressione del film: Sperimenta aumentando leggermente la pressione per abbassare l'energia degli atomi che si depositano.

Dominando la pressione come strumento per controllare l'energia atomica, puoi ingegnerizzare con precisione le proprietà dei tuoi film sottili per soddisfare qualsiasi requisito.

Tabella Riepilogativa:

| Pressione di Sputtering | Cammino Libero Medio | Tipo di Trasporto | Energia Atomica | Proprietà del Film Risultanti |

|---|---|---|---|---|

| Bassa Pressione | Lungo | Balistico | Alta | Denso, liscio, eccellente adesione |

| Alta Pressione | Corto | Diffusivo | Bassa (Termalizzata) | Poroso, conforme, minore stress |

Hai bisogno di ottimizzare il tuo processo di Sputtering?

Dominare la pressione di sputtering è fondamentale per ottenere le precise proprietà del film che la tua ricerca o produzione richiede. Che tu abbia bisogno di rivestimenti ad alta densità per prestazioni superiori o di film conformi per strutture 3D complesse, l'esperienza di KINTEK nelle attrezzature e nei materiali di consumo da laboratorio può aiutarti.

Siamo specializzati nella fornitura di soluzioni per la deposizione di film sottili in laboratorio, offrendo gli strumenti e i materiali di consumo giusti per controllare ogni parametro alla perfezione.

Contatta i nostri esperti oggi per discutere come possiamo aiutarti a ingegnerizzare i film sottili perfetti per la tua specifica applicazione.

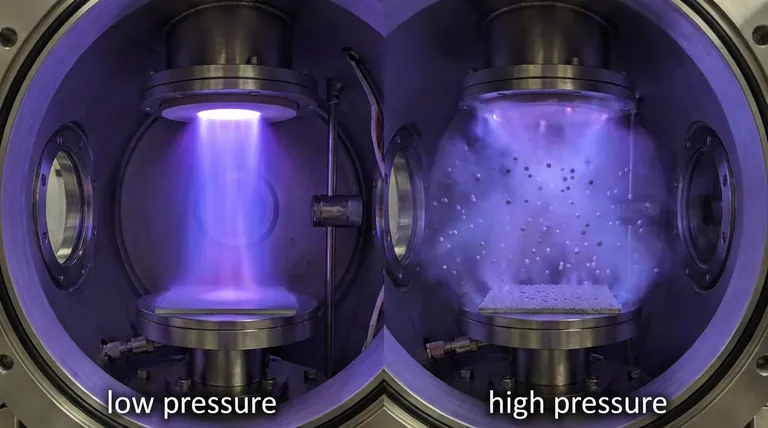

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura