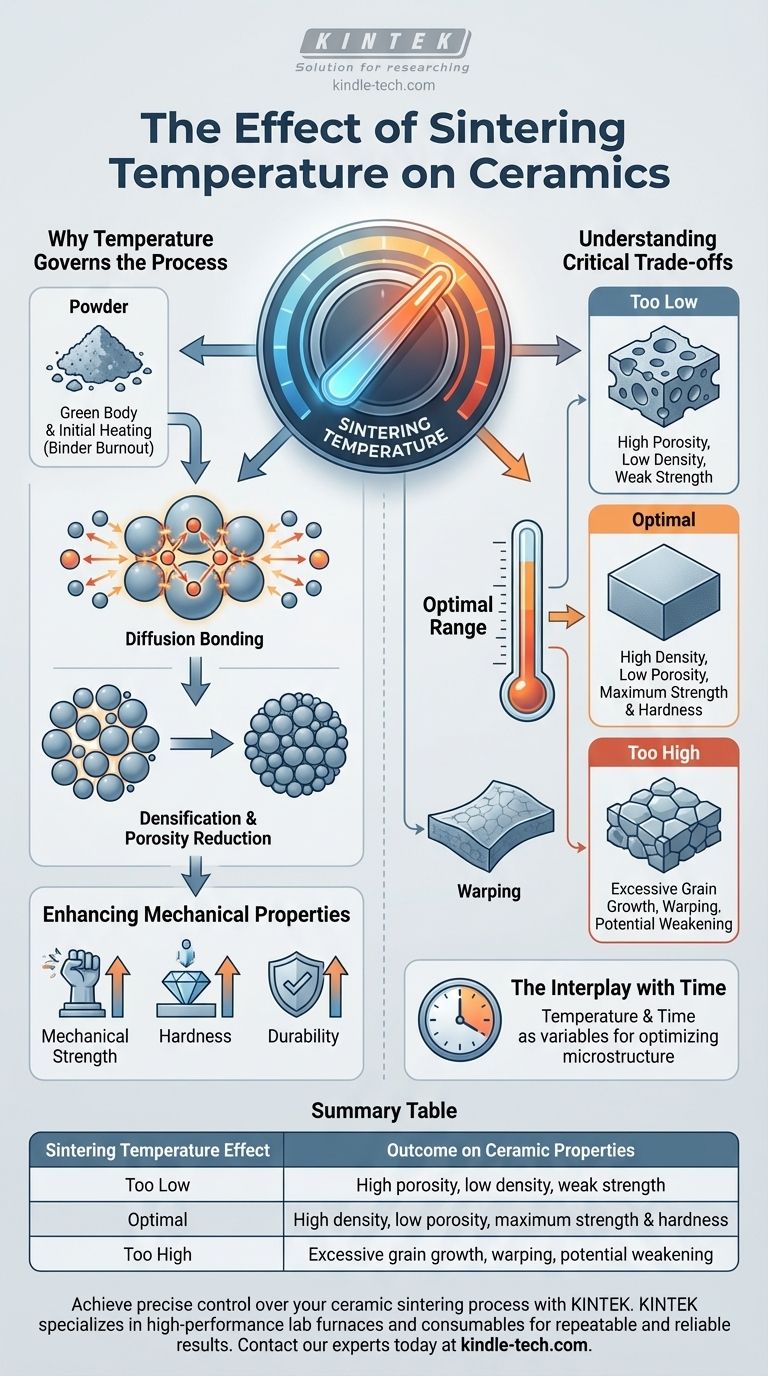

La temperatura di sinterizzazione è la principale leva di controllo per determinare le proprietà finali di un componente ceramico. Essa governa direttamente la trasformazione della polvere sciolta in un materiale denso e solido, influenzando criticamente la sua densità finale, porosità, resistenza e durezza. La temperatura corretta crea un pezzo forte e durevole, mentre temperature errate possono portare a un prodotto debole e poroso o addirittura a un difetto deformato e inutilizzabile.

La funzione principale della temperatura di sinterizzazione è quella di fornire l'energia termica necessaria affinché gli atomi si diffondano tra le particelle di polvere. Questo movimento atomico elimina i vuoti tra le particelle, aumentando la densità e la resistenza del materiale. La sfida centrale è trovare la temperatura precisa che massimizzi questa densificazione senza causare effetti negativi come un'eccessiva crescita del grano o una distorsione fisica.

Perché la temperatura governa il processo di sinterizzazione

La sinterizzazione è fondamentalmente un processo di trasformazione termica. La temperatura non è solo un'impostazione; è l'energia che guida l'intero cambiamento fisico da un fragile compatto di polvere (un "corpo verde") a una robusta ceramica policristallina.

Il meccanismo: dalla polvere al solido

A temperature più basse durante la fase iniziale di riscaldamento, eventuali leganti organici residui utilizzati per modellare il pezzo vengono bruciati.

Man mano che la temperatura aumenta significativamente, essa energizza gli atomi all'interno della polvere ceramica. Questa energia consente loro di muoversi e legarsi con atomi di particelle adiacenti nei loro punti di contatto, un processo noto come legame per diffusione.

Guida alla densificazione e riduzione della porosità

Questa diffusione atomica è il motore della densificazione. Man mano che le particelle si legano, l'area di contatto tra di esse cresce, avvicinando i centri delle particelle.

Questa azione chiude sistematicamente gli spazi e i canali (pori) che esistevano nel compatto di polvere iniziale. Il risultato è una significativa riduzione della porosità e un corrispondente aumento della densità, causando il restringimento dell'intero componente.

Miglioramento delle proprietà meccaniche

Le proprietà fisiche finali della ceramica sono una diretta conseguenza di questo processo di densificazione.

Un pezzo ben sinterizzato con bassa porosità e alta densità mostrerà una resistenza meccanica, durezza e durabilità superiori. Al contrario, un pezzo con elevata porosità residua sarà meccanicamente debole e soggetto a rotture.

Comprendere i compromessi critici

La temperatura di sinterizzazione ideale non è semplicemente il calore più alto possibile. È un punto attentamente ottimizzato all'interno di un intervallo specifico, dove i risultati positivi sono massimizzati e gli effetti negativi sono evitati.

Il rischio di temperatura insufficiente

Se la temperatura di sinterizzazione è troppo bassa, non c'è abbastanza energia termica per guidare una diffusione atomica sufficiente.

Ciò si traduce in un pezzo sotto-sinterizzato. La ceramica manterrà un'elevata porosità, mostrerà una bassa densità e possiederà scarse proprietà meccaniche, rendendola fragile e inefficace per l'applicazione prevista.

Il pericolo di temperatura eccessiva

Al contrario, se la temperatura è troppo alta o mantenuta troppo a lungo, emergono nuovi problemi. Il processo può portare a una rapida e incontrollata crescita del grano, dove i grani più piccoli si fondono in grani più grandi, il che può sorprendentemente indebolire il materiale finale.

Il calore estremo può anche causare la deformazione, l'afflosciamento o persino la parziale fusione del componente, un difetto a volte indicato come bruciatura. Ciò distrugge la precisione dimensionale e l'integrità strutturale del pezzo.

L'interazione con il tempo

La sinterizzazione è una funzione sia della temperatura che del tempo. Una temperatura leggermente più bassa per una durata più lunga può talvolta raggiungere un livello di densificazione simile a una temperatura più alta per un tempo più breve. Ottimizzare entrambe le variabili è fondamentale per ottenere una microstruttura uniforme e stabile.

Fare la scelta giusta per il tuo obiettivo

La temperatura di sinterizzazione ottimale dipende interamente dal materiale ceramico specifico e dalle proprietà desiderate del componente finale. Il tuo obiettivo determina la tua strategia.

- Se il tuo obiettivo principale è la massima densità e resistenza: Devi operare vicino al limite superiore della finestra di sinterizzazione del materiale, controllando attentamente il profilo di temperatura per ottenere la piena densificazione senza surriscaldamento.

- Se il tuo obiettivo principale è mantenere una microstruttura a grana fine: Potrebbe essere necessario utilizzare una temperatura leggermente inferiore per una durata più lunga o impiegare tecniche avanzate come la sinterizzazione assistita da pressione per limitare la crescita del grano.

- Se il tuo obiettivo principale è la precisione dimensionale: Devi controllare con precisione l'intero ciclo termico – velocità di riscaldamento, tempo di mantenimento e velocità di raffreddamento – per garantire che il ritiro sia uniforme e prevedibile, prevenendo così la deformazione.

In definitiva, padroneggiare la temperatura di sinterizzazione è la chiave per trasformare una semplice polvere in un componente ceramico ad alte prestazioni progettato per il suo scopo.

Tabella riassuntiva:

| Effetto della temperatura di sinterizzazione | Risultato sulle proprietà della ceramica |

|---|---|

| Troppo bassa | Elevata porosità, bassa densità, scarsa resistenza |

| Ottimale | Elevata densità, bassa porosità, massima resistenza e durezza |

| Troppo alta | Eccessiva crescita del grano, deformazione, potenziale indebolimento |

Ottieni un controllo preciso sul tuo processo di sinterizzazione ceramica con KINTEK.

Sia che tu stia sviluppando ceramiche avanzate per la massima resistenza o richieda microstrutture a grana fine per applicazioni specifiche, l'attrezzatura da laboratorio giusta è fondamentale. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo che forniscono il riscaldamento esatto e uniforme necessario per risultati ripetibili e affidabili.

Contatta i nostri esperti oggi per discutere le tue esigenze di sinterizzazione ceramica. Lasciaci aiutarti a selezionare l'attrezzatura ideale per ottimizzare la densità, migliorare le proprietà meccaniche e garantire il successo dello sviluppo dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- A cosa serve un forno da laboratorio in chimica? Una guida alla trasformazione dei materiali ad alta temperatura

- Qual è la funzione di un forno a muffola? Ottenere un riscaldamento puro e privo di contaminazioni

- A cosa serve il forno a muffola per la stima? Misurare con precisione il contenuto di ceneri e la materia volatile

- A cosa serve una muffola in farmacia? Garantire purezza e conformità normativa

- Cos'è il processo di calcinazione? Una guida alla purificazione termica e alla trasformazione dei materiali