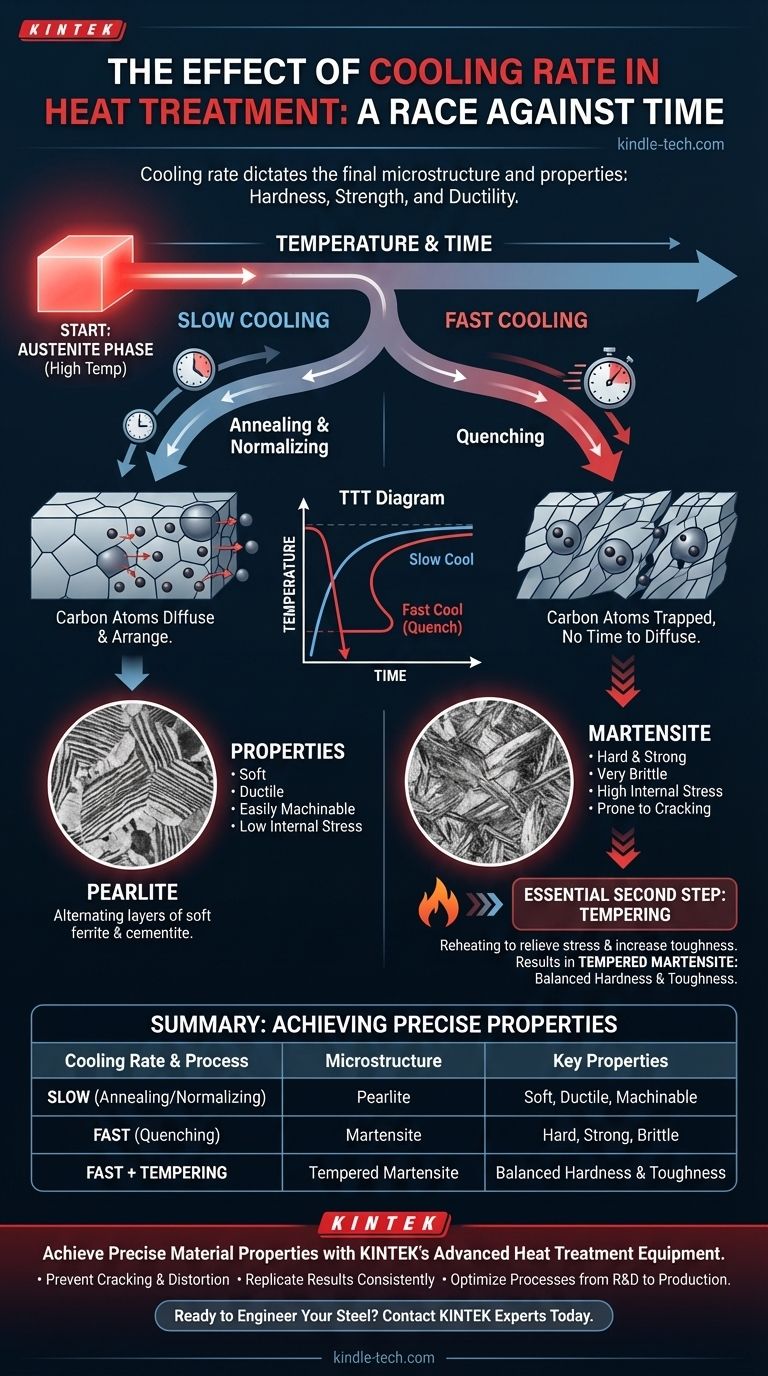

Nel trattamento termico, la velocità di raffreddamento è la variabile più importante che determina le proprietà meccaniche finali di un metallo. Controlla direttamente quale struttura microscopica, o "fase", si forma mentre il metallo si raffredda dal suo stato austenitico ad alta temperatura, dettando l'equilibrio finale tra durezza, resistenza e duttilità. Una velocità di raffreddamento più rapida produce un materiale più duro e fragile, mentre una velocità più lenta si traduce in uno più morbido e duttile.

Il principio fondamentale è una corsa contro il tempo. Un raffreddamento più lento consente agli atomi il tempo di diffondersi e disporsi in strutture morbide e stabili. Un raffreddamento rapido nega loro questo tempo, intrappolando la struttura atomica in uno stato altamente sollecitato, instabile ed estremamente duro.

Le Basi: Dall'Austenite alla Microstruttura Finale

Per comprendere le velocità di raffreddamento, è necessario prima comprendere la trasformazione che esse controllano. L'intero processo inizia quando l'acciaio viene riscaldato a una temperatura critica.

Punto di Partenza: La Fase Austenite

A temperature elevate (tipicamente superiori a 727°C o 1340°F), gli atomi nell'acciaio si dispongono in una struttura uniforme e stabile chiamata austenite. In questo stato, il carbonio è completamente disciolto all'interno del reticolo di ferro, creando una soluzione solida consistente. Questo stato austenitico è il punto di partenza universale per quasi tutti i trattamenti termici.

Il Ruolo della Diffusione del Carbonio

Man mano che l'acciaio si raffredda, l'austenite diventa instabile e vuole trasformarsi in una struttura diversa, più stabile. Questa trasformazione dipende dalla capacità degli atomi di carbonio di muoversi, o diffondere, attraverso il reticolo cristallino del ferro per formare nuove fasi. La velocità di raffreddamento detta direttamente quanto tempo gli atomi di carbonio hanno per muoversi.

La Tabella di Marcia: Diagrammi Tempo-Temperatura-Trasformazione (TTT)

I metallurgisti usano i diagrammi Tempo-Temperatura-Trasformazione (TTT) come tabella di marcia per il trattamento termico. Questi grafici tracciano la temperatura in funzione del tempo e mostrano le curve che rappresentano l'inizio e la fine di una trasformazione di fase. Tracciando un percorso di raffreddamento su questo diagramma, è possibile prevedere la microstruttura finale.

Come la Velocità di Raffreddamento Detta il Risultato

Il percorso che la curva di raffreddamento segue attraverso il diagramma TTT determina il prodotto finale. Una curva ripida (raffreddamento rapido) produrrà un risultato completamente diverso da una curva poco profonda (raffreddamento lento).

Raffreddamento Lento (Ricottura e Normalizzazione)

Quando l'acciaio viene raffreddato lentamente, ad esempio lasciandolo in un forno spento (ricottura) o in aria ferma (normalizzazione), la curva di raffreddamento attraversa le regioni superiori del diagramma TTT.

Questo dà agli atomi di carbonio ampio tempo per diffondersi fuori dall'austenite. Essi formano strati alternati di ferro dolce (ferrite) e carburo di ferro (cementite), creando una microstruttura nota come perlite. Il risultato è un materiale morbido, duttile e facilmente lavorabile, con basse tensioni interne.

Raffreddamento Rapido (Tempra)

Quando l'acciaio viene raffreddato estremamente rapidamente immergendolo in un mezzo come acqua, olio o salamoia (tempra), il raffreddamento è così veloce da "mancare completamente il naso" della curva di trasformazione della perlite sul diagramma TTT.

Poiché gli atomi di carbonio non hanno tempo di diffondersi, rimangono intrappolati all'interno del reticolo di ferro. Questo costringe la struttura a scorrere in una nuova fase, altamente sollecitata e distorta, chiamata martensite. Questa è nota come trasformazione senza diffusione.

Le Proprietà della Martensite

La martensite è eccezionalmente dura e resistente ma anche estremamente fragile, come il vetro. Gli atomi di carbonio intrappolati creano immense tensioni interne all'interno del reticolo cristallino, rendendo il materiale soggetto a frattura sotto impatto. Per questo motivo, un pezzo non viene quasi mai utilizzato nel suo stato "come temprato".

Comprendere i Compromessi e le Insidie

Il controllo della velocità di raffreddamento è un atto di equilibrio. Ottenere una proprietà spesso significa sacrificarne un'altra, e spingere i limiti può portare al fallimento.

Il Dilemma Durezza vs. Tenacità

Il compromesso fondamentale nel trattamento termico è durezza contro tenacità.

- Raffreddamento Rapido: Crea martensite, che è molto dura e resistente all'usura ma fragile (bassa tenacità).

- Raffreddamento Lento: Crea perlite, che è molto tenace e duttile ma morbida (bassa durezza).

Ecco perché la tempra è quasi sempre seguita da un trattamento termico secondario chiamato rinvenimento, che sacrifica una parte della durezza per recuperare la tenacità essenziale.

Il Pericolo di Cricche e Deformazioni

Le immense tensioni interne generate durante una tempra rapida possono causare la deformazione, la distorsione o persino la rottura del pezzo. Le sezioni più spesse si raffreddano più lentamente delle sezioni più sottili, creando un differenziale di stress che può deformare il pezzo o, nei casi peggiori, causare un cedimento catastrofico.

Il Ruolo del Mezzo di Tempra

La scelta del mezzo di tempra è fondamentale per controllare la velocità di raffreddamento. Ogni mezzo ha una diversa severità di raffreddamento:

- Salamoia (acqua salata): Tempra più rapida e severa. Maggior rischio di cricche.

- Acqua: Molto rapida, ma meno severa della salamoia.

- Olio: Più lento dell'acqua, fornisce una tempra meno drastica per acciai più sensibili.

- Aria: Tempra più lenta, utilizzata per acciai "autoindurenti" altamente legati.

Il Secondo Passo Essenziale: Il Rinvenimento

Poiché la martensite "come temprata" è troppo fragile per quasi tutte le applicazioni pratiche, deve essere rinvenuta.

Perché il Rinvenimento è Necessario

Il rinvenimento è un processo di scarico delle tensioni che riduce la fragilità di un pezzo temprato e ne aumenta significativamente la tenacità. Questo rende il materiale durevole e utile.

Il Processo di Rinvenimento

Il rinvenimento comporta il riscaldamento del pezzo indurito a una temperatura specifica al di sotto della regione dell'austenite (ad esempio, 200-650°C o 400-1200°F) e il mantenimento per un tempo prestabilito. Questo processo fornisce agli atomi di carbonio energia sufficiente per diffondersi leggermente, alleviando le tensioni interne all'interno della martensite e formando fini precipitati di carburi. Maggiore è la temperatura di rinvenimento, maggiore è la durezza scambiata per una maggiore tenacità.

Scegliere la Giusta Velocità di Raffreddamento per il Tuo Obiettivo

La scelta della velocità di raffreddamento dovrebbe essere interamente guidata dalle proprietà finali desiderate del componente.

- Se il tuo obiettivo principale è la massima morbidezza e lavorabilità: Usa un raffreddamento molto lento in forno (ricottura) per produrre una struttura perlitica grossolana.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Usa una tempra molto rapida per ottenere il 100% di martensite, seguita da un rinvenimento a bassa temperatura per alleviare le tensioni senza ridurre significativamente la durezza.

- Se il tuo obiettivo principale è un equilibrio tra alta resistenza e buona tenacità: Usa una tempra rapida per formare martensite, seguita da un rinvenimento a media-alta temperatura per raggiungere il punto esatto nello spettro durezza-tenacità richiesto dalla tua applicazione.

- Se il tuo obiettivo principale è affinare la struttura del grano e migliorare la tenacità rispetto all'acciaio laminato a caldo: Usa un raffreddamento moderato ad aria (normalizzazione) per produrre una struttura perlitica fine.

Controllando deliberatamente la velocità di raffreddamento, stai ingegnerizzando la microstruttura dell'acciaio per fornire le prestazioni precise richieste per il suo compito.

Tabella Riepilogativa:

| Velocità di Raffreddamento | Processo | Microstruttura | Proprietà Chiave |

|---|---|---|---|

| Lenta | Ricottura/Normalizzazione | Perlite | Morbido, Duttile, Lavorabile |

| Rapida (Tempra) | Tempra | Martensite | Duro, Resistente, Fragile |

| Rapida + Rinvenimento | Tempra e Rinvenimento | Martensite Rinvenuta | Durezza e Tenacità Equilibrate |

Ottieni proprietà dei materiali precise con le avanzate apparecchiature per il trattamento termico di KINTEK.

Che tu stia ricuocendo per la morbidezza, temprando per la massima durezza o rinvenendo per il perfetto equilibrio di resistenza e tenacità, l'attrezzatura giusta è fondamentale. KINTEK è specializzata in forni da laboratorio, stufe e sistemi di tempra che forniscono le esatte velocità di raffreddamento richieste dai tuoi processi.

Le nostre soluzioni ti aiutano a:

- Prevenire Cricche e Deformazioni: Con un controllo preciso della temperatura e del raffreddamento.

- Replicare i Risultati: Garantire la coerenza lotto dopo lotto.

- Ottimizzare i Processi: Dalla R&S alla produzione, raggiungi le proprietà dei materiali desiderate.

Pronto a ingegnerizzare la microstruttura del tuo acciaio per prestazioni superiori? Contatta i nostri esperti oggi per trovare la soluzione di trattamento termico perfetta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione