In sintesi, la calcinazione è un processo di trattamento termico che purifica e trasforma materiali solidi senza fonderli. Riscaldando una sostanza ad alta temperatura in un'atmosfera controllata con poca o nessuna aria, il processo innesca la decomposizione termica, allontanando i componenti volatili come acqua e anidride carbonica per creare un prodotto più stabile o reattivo.

La calcinazione non riguarda solo il riscaldamento di una sostanza. È una fase di ingegneria termica precisa, progettata per modificare fondamentalmente la composizione chimica e la struttura cristallina di un materiale, preparandolo per la sua successiva fase di utilizzo industriale.

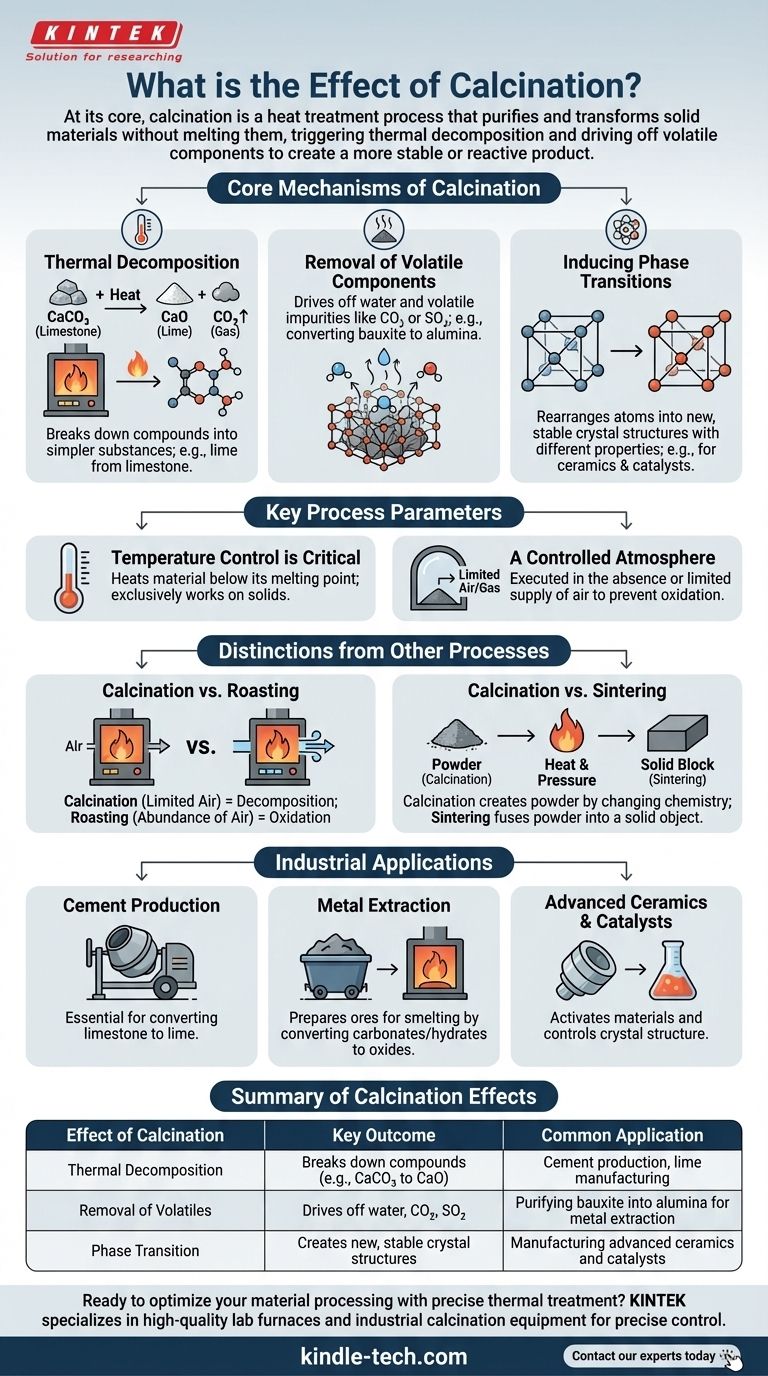

I Meccanismi Fondamentali della Calcinazione

Per comprendere l'effetto della calcinazione, è necessario prima cogliere le trasformazioni chiave che essa induce. Il processo è definito da specifici cambiamenti chimici e fisici che avvengono sotto calore controllato.

Decomposizione Termica

L'effetto primario della calcinazione è spesso la decomposizione termica. Questa è una reazione chimica in cui il calore scompone un composto in sostanze più semplici.

Un classico esempio è la produzione di calce dal calcare. Quando il calcare (carbonato di calcio, CaCO₃) viene calcinato, si decompone in calce (ossido di calcio, CaO) e anidride carbonica (CO₂) gassosa, che viene allontanata.

Rimozione dei Componenti Volatili

La calcinazione è eccezionalmente efficace nel rimuovere impurità volatili o componenti che sono legati chimicamente o fisicamente all'interno di un solido.

Ciò include la rimozione dell'acqua molecolare da minerali idrati, come la conversione del minerale di bauxite (ossido di alluminio idrato) in allumina (Al₂O₃) per la produzione di alluminio. Rimuove anche altre sostanze volatili come l'anidride solforosa.

Induzione di Transizioni di Fase

Il calore può anche costringere gli atomi di un materiale a riorganizzarsi in una struttura cristallina diversa, spesso più stabile o utile. Questo è noto come transizione di fase.

Anche se la formula chimica non cambia, questa nuova fase cristallina può avere proprietà fisiche molto diverse, come durezza, densità o reattività, il che è fondamentale nella produzione di ceramiche e catalizzatori.

Parametri Chiave del Processo

L'esito della calcinazione non è accidentale; è dettato da un controllo preciso su due fattori principali.

Il Controllo della Temperatura è Critico

Il processo richiede il riscaldamento del materiale a una temperatura sufficientemente alta per innescare la decomposizione ma al di sotto del suo punto di fusione.

Questa distinzione è cruciale. La fusione creerebbe una fase liquida, cambiando fondamentalmente il processo in fusione o colata. La calcinazione lavora esclusivamente sui solidi.

Un'Atmosfera Controllata

La calcinazione è definita dalla sua esecuzione in assenza o con una fornitura limitata di aria.

Ciò previene combustioni o ossidazioni indesiderate. Questo la distingue da un processo termico simile chiamato "tostatura", che viene intenzionalmente eseguito in presenza di aria per ossidare un materiale.

Comprendere i Compromessi e le Distinzioni

È comune confondere la calcinazione con altri processi termici. Chiarire queste differenze rivela il suo scopo unico.

Calcinazione vs. Tostatura

La differenza chiave è l'atmosfera. La calcinazione è un processo di decomposizione che avviene con poca o nessuna aria. La tostatura è un processo di ossidazione che avviene in abbondanza d'aria, tipicamente utilizzato per convertire i minerali solfuri in ossidi.

Calcinazione vs. Sinterizzazione

Questi sono due passaggi distinti, spesso sequenziali. La calcinazione cambia la chimica di un materiale per creare una polvere (come un ossido). La sinterizzazione prende quindi quella polvere e la riscalda (di nuovo, sotto il punto di fusione) per fondere insieme le particelle e creare un oggetto solido e denso.

Come Applicare Questo al Tuo Obiettivo

La calcinazione è un passaggio fondamentale in molte catene di valore industriali. La sua applicazione dipende interamente dal materiale di partenza e dal prodotto finale desiderato.

- Se il tuo obiettivo principale è la produzione di cemento: La calcinazione è il passaggio non negoziabile per convertire il calcare in calce, l'ingrediente primario del cemento.

- Se il tuo obiettivo principale è l'estrazione di metalli: Utilizza la calcinazione per convertire i minerali carbonati o idrati nei loro ossidi più facilmente lavorabili prima della fusione.

- Se il tuo obiettivo principale è la creazione di ceramiche avanzate o catalizzatori: La calcinazione viene utilizzata per attivare i materiali, controllare la loro struttura cristallina finale e ottenere un'elevata superficie specifica.

In definitiva, la calcinazione è lo strumento essenziale per preparare chimicamente e fisicamente una materia prima per il suo scopo finale.

Tabella riassuntiva:

| Effetto della Calcinazione | Risultato Chiave | Applicazione Comune |

|---|---|---|

| Decomposizione Termica | Scompone i composti (es. CaCO₃ in CaO) | Produzione di cemento, produzione di calce |

| Rimozione dei Volatili | Allontana acqua, CO₂, SO₂ | Purificazione della bauxite in allumina per l'estrazione di metalli |

| Transizione di Fase | Crea nuove, stabili strutture cristalline | Produzione di ceramiche avanzate e catalizzatori |

Pronto a ottimizzare la lavorazione dei tuoi materiali con un trattamento termico preciso?

La calcinazione è un primo passo critico in innumerevoli processi industriali e di laboratorio. Sia che tu stia sviluppando nuove ceramiche, purificando minerali per l'estrazione di metalli o producendo cemento, l'attrezzatura giusta è essenziale per ottenere le trasformazioni chimiche e fisiche desiderate.

KINTEK è specializzata in forni da laboratorio e attrezzature industriali per la calcinazione di alta qualità, progettati per un controllo preciso della temperatura e della gestione dell'atmosfera. Le nostre soluzioni ti aiutano ad allontanare i componenti volatili, indurre transizioni di fase e creare materiali superiori in modo affidabile ed efficiente.

Lascia che KINTEK sia il tuo partner nella lavorazione termica. Contatta i nostri esperti oggi stesso per discutere la tua specifica applicazione e trovare la soluzione di calcinazione perfetta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quale trasferimento di energia avviene in un forno? Domina Convezione, Conduzione e Irraggiamento per il Tuo Processo

- Come funziona la tempra in chimica? Padroneggiare la corsa atomica per un acciaio più duro

- Perché la sinterizzazione è importante nella lavorazione della ceramica? Ottenere parti ceramiche dense e ad alte prestazioni

- Qual è l'uso del forno a muffola nel laboratorio alimentare? Essenziale per un'analisi accurata del contenuto di ceneri

- Qual è la funzione di un forno a muffola elettrico? Ottenere una lavorazione pura e uniforme ad alta temperatura