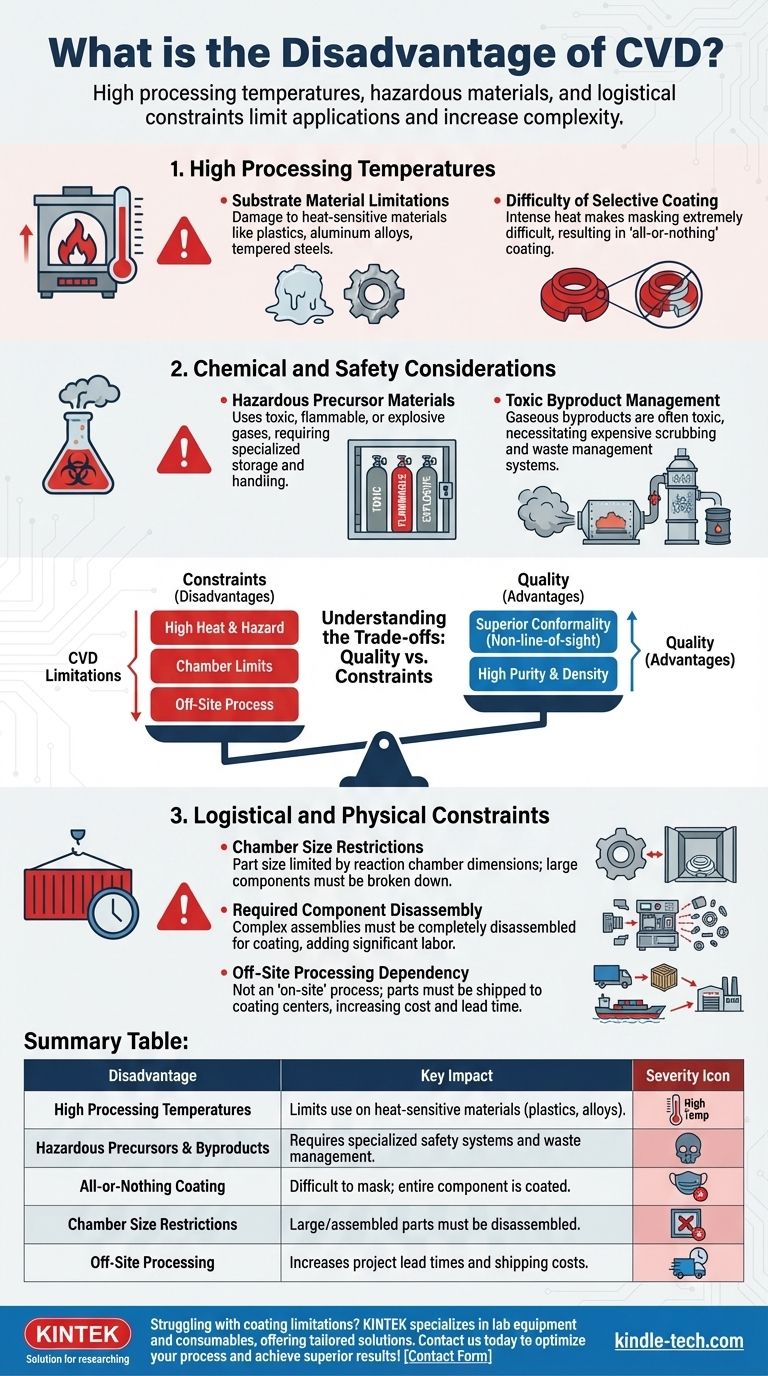

I principali svantaggi della Deposizione Chimica da Fase Vapore (CVD) sono le sue elevate temperature di processo, l'uso di materiali pericolosi e significativi vincoli logistici. Questi fattori limitano i tipi di materiali che possono essere rivestiti e introducono complessità nella sicurezza e nella gestione del processo che non sono presenti in altre tecnologie di rivestimento.

Sebbene il CVD produca rivestimenti eccezionalmente puri e uniformi, i suoi maggiori svantaggi – calore elevato, prodotti chimici pericolosi e lavorazione fuori sede – lo rendono inadatto per substrati sensibili alla temperatura, assemblaggi complessi e applicazioni che richiedono un lavoro rapido e in loco.

La Sfida delle Alte Temperature di Processo

La limitazione più frequentemente citata del CVD è la necessità di temperature molto elevate per avviare la reazione chimica. Ciò ha conseguenze dirette sui materiali con cui si può lavorare e su come si può applicare il rivestimento.

Limitazioni dei Materiali del Substrato

L'elevato calore coinvolto nel processo CVD può danneggiare o alterare fondamentalmente il substrato da rivestire. Materiali con bassi punti di fusione o trattamenti termici specifici, come plastiche, molte leghe di alluminio o acciai temprati, non possono sopportare l'ambiente termico tipico del CVD.

Difficoltà di Rivestimento Selettivo

Il calore intenso rende estremamente difficile mascherare aree specifiche di un componente. La maggior parte dei materiali di mascheratura non può sopravvivere al processo, il che spesso si traduce in un rivestimento "tutto o niente" che copre l'intera parte, desiderato o meno.

Considerazioni Chimiche e di Sicurezza

Il CVD si basa su reazioni chimiche che coinvolgono materiali volatili e spesso pericolosi, creando significative sfide di sicurezza e gestione ambientale.

Materiali Precursori Pericolosi

Il processo richiede precursori gassosi, che possono essere tossici, infiammabili o persino esplosivi. Ciò richiede stoccaggio specializzato, protocolli di manipolazione e sistemi di sicurezza, il che aumenta sia la complessità che il costo operativo.

Gestione dei Sottoprodotti Tossici

Le reazioni chimiche che depositano il rivestimento producono anche sottoprodotti gassosi. Questi sottoprodotti sono spesso tossici e devono essere catturati e neutralizzati prima di poter essere rilasciati, richiedendo costosi sistemi di depurazione e gestione dei rifiuti.

Comprendere i Compromessi: Qualità vs. Vincoli

Per prendere una decisione informata, è necessario soppesare gli svantaggi del CVD rispetto ai suoi benefici unici. Il CVD viene scelto nonostante questi inconvenienti perché offre una qualità di rivestimento ineguagliabile in certi aspetti.

Vantaggio: Conformabilità Superiore

Il CVD è un processo non a linea di vista. Poiché il precursore è un gas, può fluire e rivestire geometrie interne complesse e forme intricate con uno strato completamente uniforme e omogeneo. Questo è qualcosa che i processi a linea di vista come il PVD (Deposizione Fisica da Fase Vapore) non possono ottenere.

Vantaggio: Elevata Purezza e Densità

La natura della reazione chimica consente la crescita di rivestimenti estremamente densi, puri e resistenti. Per applicazioni che richiedono la massima qualità e prestazioni dei materiali in ambienti difficili, questo beneficio può superare tutti gli ostacoli logistici.

Il Conflitto Inerente

La stessa cosa che conferisce al CVD il suo vantaggio di rivestimento conforme – la sua natura gassosa – è anche legata al suo svantaggio di rivestimento "tutto o niente". Si scambia l'applicazione selettiva con la capacità di rivestire tutto, comprese le cavità interne.

Vincoli Logistici e Fisici

Oltre al processo principale, il CVD presenta diverse sfide pratiche che influenzano i tempi e i costi del progetto.

Restrizioni sulle Dimensioni della Camera

La dimensione della parte che si può rivestire è strettamente limitata dalle dimensioni della camera di reazione. Componenti di grandi dimensioni non possono essere rivestiti senza essere smontati.

Smontaggio del Componente Richiesto

A causa dei limiti di dimensione e della necessità di rivestire singole superfici, gli assemblaggi complessi devono essere completamente smontati prima del rivestimento. Ciò aggiunge un significativo lavoro sia per lo smontaggio che per il riassemblaggio.

Dipendenza dalla Lavorazione Fuori Sede

Il CVD non è un processo "in loco" che può essere eseguito sul campo. Le parti devono essere spedite a un centro di rivestimento specializzato, il che introduce costi di spedizione e allunga i tempi di consegna del progetto.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione di utilizzare il CVD dovrebbe basarsi su una chiara comprensione del tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima purezza e conformità del rivestimento su un componente resistente al calore: gli svantaggi del CVD sono probabilmente compromessi accettabili per la sua qualità superiore del film e la capacità di rivestire superfici interne complesse.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura o una parte grande e assemblata: l'elevato calore e le limitazioni delle dimensioni della camera rendono il CVD una scelta inadatta; dovresti esplorare alternative a bassa temperatura come la Deposizione Fisica da Fase Vapore (PVD).

- Se il tuo obiettivo principale è un rapido cambio di rotta, efficienza dei costi o applicazione in loco: i requisiti logistici e la gestione dei materiali pericolosi del CVD rendono altri metodi di rivestimento molto più pratici.

In definitiva, comprendere queste limitazioni è la chiave per sfruttare i punti di forza del CVD evitando i suoi significativi inconvenienti operativi.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Alte Temperature di Processo | Limita l'uso su materiali sensibili al calore come plastiche e alcune leghe. |

| Precursori e Sottoprodotti Pericolosi | Richiede sistemi di sicurezza e gestione dei rifiuti specializzati. |

| Rivestimento Tutto o Niente | Difficile mascherare le parti; l'intero componente viene rivestito. |

| Restrizioni sulle Dimensioni della Camera | Parti grandi o assemblate devono essere smontate per la lavorazione. |

| Lavorazione Fuori Sede | Aumenta i tempi di consegna del progetto e i costi di spedizione. |

Hai difficoltà con i limiti di rivestimento? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni su misura per le tue esigenze di laboratorio. Che tu stia trattando substrati sensibili alla temperatura o geometrie complesse, la nostra esperienza ti aiuta a scegliere la giusta tecnologia di rivestimento. Contattaci oggi per ottimizzare il tuo processo e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse