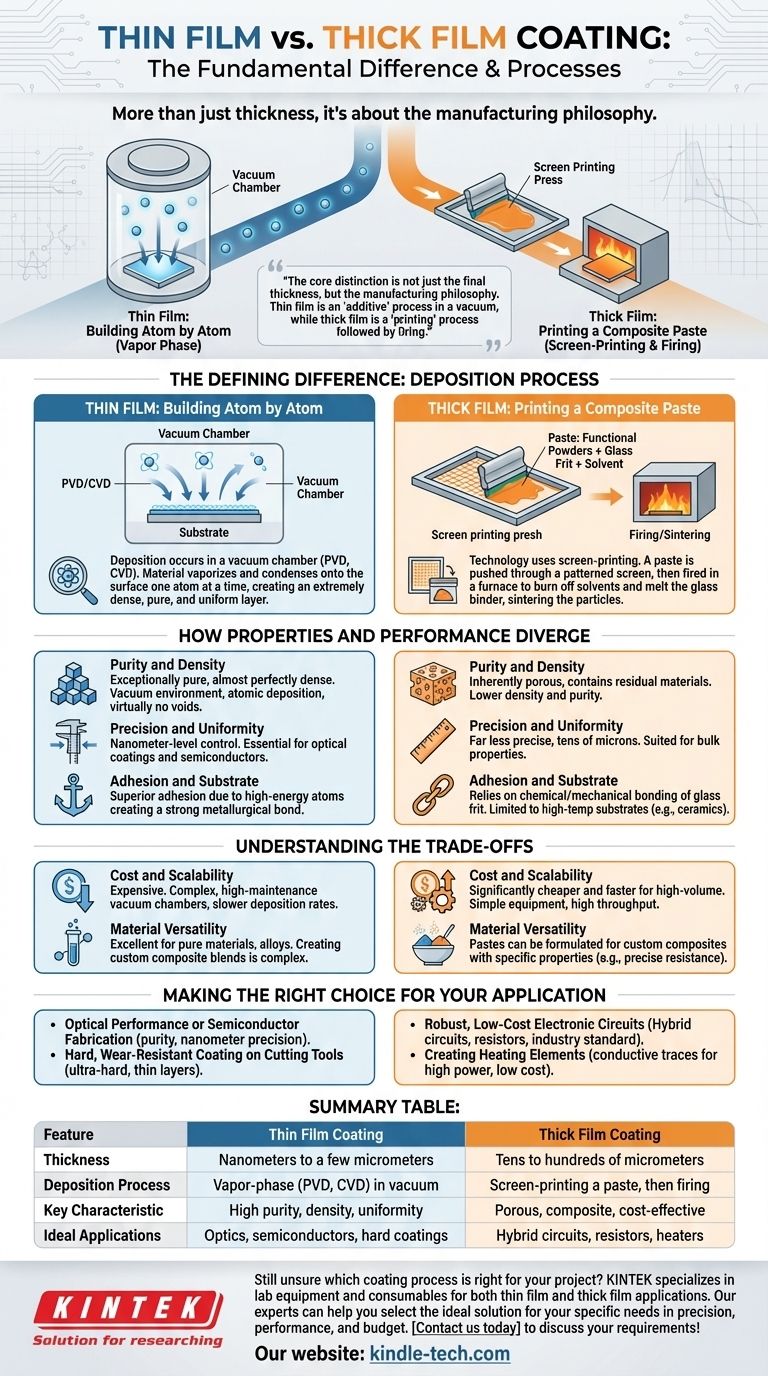

La differenza fondamentale tra il rivestimento a film sottile e quello a film spesso risiede nel loro spessore e, cosa più importante, nel processo utilizzato per crearli. I film sottili hanno tipicamente uno spessore che va dai nanometri a pochi micrometri e vengono depositati atomo per atomo da una fase vapore. Al contrario, i film spessi hanno uno spessore compreso tra decine e centinaia di micrometri e vengono applicati come una pasta serigrafabile.

La distinzione principale non è solo lo spessore finale, ma la filosofia di produzione. Il film sottile è un processo "additivo" che costruisce uno strato solido a partire da singoli atomi in un vuoto, mentre il film spesso è un processo di "stampa" che applica una pasta simile a un liquido che viene poi cotta per formare un solido.

La Differenza Definitoria: Il Processo di Deposizione

Il metodo di applicazione determina quasi ogni caratteristica del rivestimento finale, dalla sua purezza e densità al suo costo e ai potenziali utilizzi.

Film Sottile: Costruire Atomo per Atomo

La deposizione di film sottili avviene in una camera a vuoto. Vengono utilizzati processi come la Deposizione Fisica da Vapore (PVD) o la Deposizione Chimica da Vapore (CVD).

In questi metodi, il materiale viene vaporizzato e poi condensato sulla superficie del substrato un atomo o una molecola alla volta. Questa costruzione a livello atomico crea uno strato estremamente denso, puro e uniforme.

Film Spesso: Stampare una Pasta Composita

La tecnologia dei film spessi utilizza un processo simile alla serigrafia. Un "inchiostro" o una pasta speciale, che è una miscela di polveri funzionali, un legante vetroso (fritta) e un solvente organico, viene spinta attraverso uno schermo sagomato sul substrato.

Dopo la stampa, il pezzo viene riscaldato in un forno. Questo processo di cottura brucia il solvente organico e fonde il legante vetroso, che sinterizza insieme le particelle funzionali in un film solido e coeso.

Come Divergono Proprietà e Prestazioni

La marcata differenza nei metodi di deposizione porta a rivestimenti con caratteristiche fondamentalmente diverse.

Purezza e Densità

I film sottili sono eccezionalmente puri e quasi perfettamente densi. L'ambiente sottovuoto previene la contaminazione e il processo di deposizione atomica non lascia praticamente vuoti nella struttura del film.

I film spessi sono intrinsecamente porosi e contengono materiali residui dal legante vetroso. Questa minore densità e purezza possono influire sulle prestazioni elettriche e meccaniche rispetto a un film sottile dello stesso materiale di base.

Precisione e Uniformità

I processi per film sottili offrono un controllo a livello nanometrico dello spessore. Questa precisione è essenziale per applicazioni come rivestimenti ottici e dispositivi a semiconduttore, dove anche variazioni minime possono alterare le prestazioni.

Lo spessore del film spesso è molto meno preciso e viene tipicamente misurato in decine di micron. È più adatto per applicazioni in cui le proprietà di massa sono più importanti della precisione microscopica.

Adesione e Substrato

I film sottili spesso mostrano un'adesione superiore perché gli atomi ad alta energia si incorporano nella superficie del substrato, creando un forte legame metallurgico.

L'adesione del film spesso si basa sul legame chimico e meccanico della fritta vetrosa al substrato durante il ciclo di cottura. Sebbene questo legame sia molto robusto, è generalmente limitato ai substrati che possono resistere ad alte temperature di cottura, come le ceramiche.

Comprendere i Compromessi

La scelta tra queste tecnologie è un classico compromesso ingegneristico tra prestazioni, complessità e costo.

Costo e Scalabilità

Il processo a film spesso è significativamente più economico e veloce per la produzione ad alto volume. Le attrezzature per la serigrafia sono relativamente semplici, operano a pressione atmosferica e hanno una produttività molto elevata.

La deposizione di film sottili è costosa. Richiede camere a vuoto complesse e di difficile manutenzione, e le velocità di deposizione sono molto più lente, rendendolo un processo più costoso e dispendioso in termini di tempo.

Versatilità dei Materiali

Le paste per film spessi possono essere formulate mescolando varie polveri per creare compositi personalizzati con proprietà elettriche o meccaniche specifiche, come un valore di resistenza preciso.

I metodi per film sottili sono eccellenti per depositare materiali puri, leghe e alcuni composti. Tuttavia, creare miscele composite personalizzate è significativamente più complesso che semplicemente mescolare una pasta.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dal requisito di prestazione primario del tuo componente.

- Se la tua attenzione principale è sulle prestazioni ottiche o sulla fabbricazione di semiconduttori: Il film sottile è l'unica scelta a causa della purezza, uniformità e precisione su scala nanometrica richieste.

- Se la tua attenzione principale è sulla creazione di circuiti elettronici robusti e a basso costo (come circuiti ibridi o resistori): Il film spesso è lo standard industriale per la sua convenienza e scalabilità.

- Se la tua attenzione principale è un rivestimento duro e resistente all'usura su utensili da taglio: Vengono utilizzati processi a film sottile come PVD per creare strati ultra-duri e sottili (ad esempio, Nitruro di Titanio) che non alterano le dimensioni dell'utensile.

- Se la tua attenzione principale è creare elementi riscaldanti su un substrato ceramico o vetroso: Il film spesso è la scelta ideale per stampare tracce conduttive in grado di gestire alta potenza a basso costo.

In definitiva, comprendere il processo fondamentale — costruire da vapore rispetto alla stampa di una pasta — ti consente di selezionare la tecnologia che si allinea perfettamente con gli obiettivi del tuo progetto.

Tabella Riassuntiva:

| Caratteristica | Rivestimento a Film Sottile | Rivestimento a Film Spesso |

|---|---|---|

| Spessore | Nanometri a pochi micrometri | Decine a centinaia di micrometri |

| Processo di Deposizione | Fase vapore (PVD, CVD) sottovuoto | Serigrafia di una pasta, seguita da cottura |

| Caratteristica Chiave | Alta purezza, densità, uniformità | Poroso, composito, economico |

| Applicazioni Ideali | Ottica, semiconduttori, rivestimenti duri | Circuiti ibridi, resistori, riscaldatori |

Ancora incerto su quale processo di rivestimento sia giusto per il tuo progetto? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per applicazioni sia a film sottile che a film spesso. I nostri esperti possono aiutarti a selezionare la soluzione ideale per le tue esigenze specifiche in termini di precisione, prestazioni e budget. Contattaci oggi per discutere le tue esigenze!

Guida Visiva

Prodotti correlati

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

Domande frequenti

- In cosa differisce il PVD dal CVD? Scegliere il giusto processo di rivestimento a film sottile

- Perché il CVD è migliore del PVD? Ottenere rivestimenti superiori e uniformi su geometrie complesse

- I diamanti CVD valgono la pena? Scopri un valore brillante e una chiarezza etica

- Qual è l'apparato di deposizione chimica da vapore? I componenti essenziali per la deposizione di film sottili

- Cos'è la tecnica CVD termica? Il segreto ad alta temperatura per rivestimenti superiori