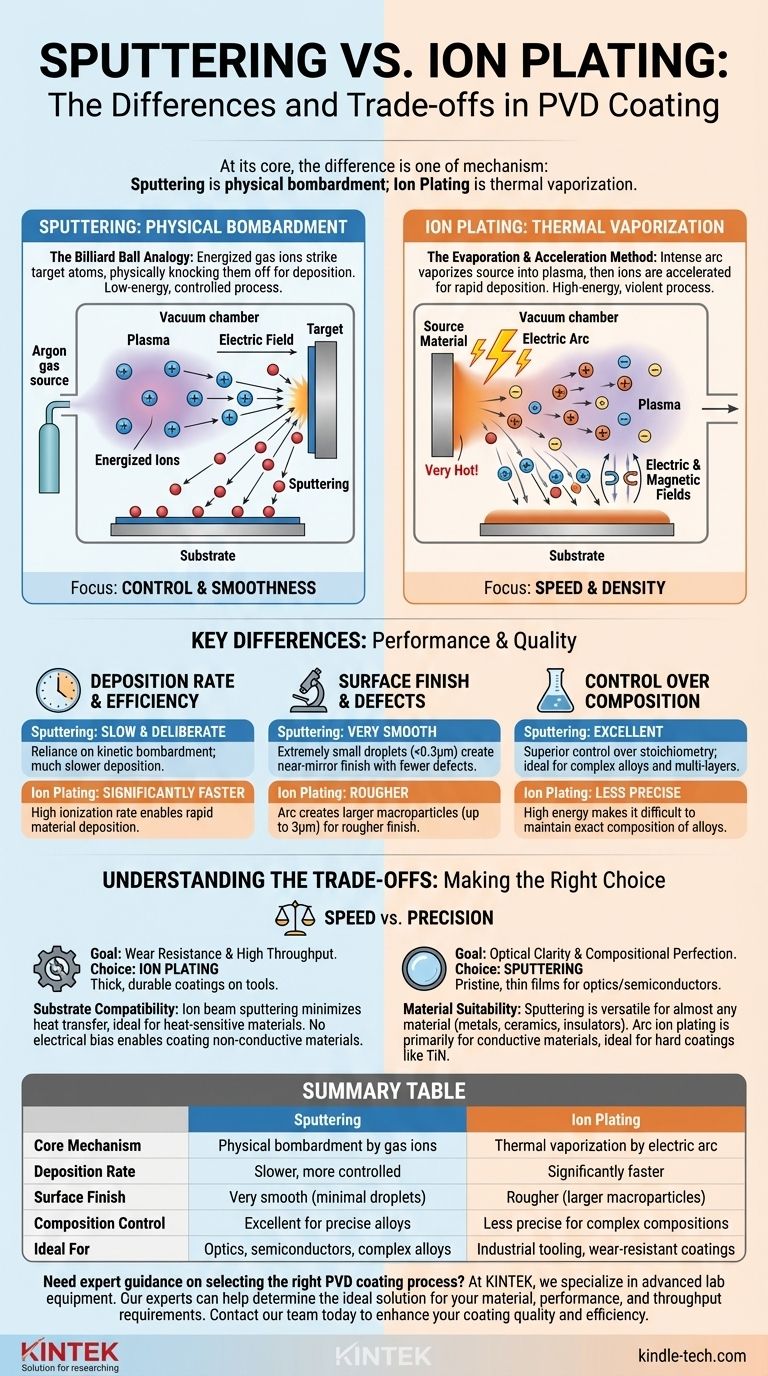

In sostanza, la differenza è di meccanismo: lo sputtering è un processo di bombardamento fisico, mentre lo ion plating è un processo di vaporizzazione termica. Lo sputtering utilizza ioni di gas energizzati per staccare fisicamente gli atomi da un materiale bersaglio, che poi si depositano su un substrato. Al contrario, lo ion plating utilizza tipicamente un intenso arco elettrico per vaporizzare il materiale sorgente in un plasma di ioni che vengono poi accelerati verso il substrato.

Scegliere tra sputtering e ion plating è un classico compromesso ingegneristico tra qualità del rivestimento e velocità di deposizione. Lo sputtering offre un controllo superiore, levigatezza e accuratezza compositiva a scapito della velocità, mentre lo ion plating fornisce rivestimenti rapidi e densi ma generalmente con una finitura superficiale più ruvida.

Comprendere i Meccanismi Fondamentali

Per selezionare il processo giusto, è fondamentale capire come funziona ciascuno. Sebbene entrambi siano forme di Deposizione Fisica da Vapore (PVD), i loro metodi per generare vapore sono fondamentalmente diversi e portano a risultati distinti.

Come Funziona lo Sputtering: Un'Analogia con il Biliardo

Lo sputtering opera creando un plasma, tipicamente da un gas inerte come l'argon. Un campo elettrico accelera questi ioni di gas, facendoli collidere con un materiale sorgente solido chiamato bersaglio.

Pensate a questo come a una partita di biliardo su scala molecolare. Lo ione di argon è la bilia battente, che colpisce il gruppo di atomi bersaglio. Questo impatto ha energia sufficiente per espellere fisicamente, o "sputterare", gli atomi dalla superficie del bersaglio.

Questi atomi espulsi viaggiano poi attraverso la camera a vuoto e si condensano sul vostro substrato, formando un film sottile e altamente uniforme.

Come Funziona lo Ion Plating: Il Metodo di Evaporazione e Accelerazione

Lo ion plating basato su arco utilizza un arco elettrico ad alta corrente e bassa tensione che si muove sulla superficie del materiale sorgente.

Questo arco crea un punto localizzato incredibilmente caldo che vaporizza il materiale direttamente in un plasma. Questo processo si traduce in una percentuale di ionizzazione molto elevata rispetto allo sputtering.

Questi ioni metallici appena creati vengono poi guidati da campi elettrici e magnetici e accelerati verso il substrato con energia significativa, risultando in un rivestimento eccezionalmente denso e ben aderente.

Differenze Chiave in Prestazioni e Qualità

Le differenze nel meccanismo si traducono direttamente in differenze tangibili nel rivestimento finale. Comprendere queste è fondamentale per abbinare il processo all'applicazione.

Velocità di Deposizione ed Efficienza

Lo ion plating è significativamente più veloce. La sua alta velocità di ionizzazione consente di depositare molto più materiale in un tempo più breve, rendendolo ideale per applicazioni industriali ad alta produttività.

Lo sputtering è un processo molto più lento e deliberato. Questa minore velocità di deposizione è una diretta conseguenza della sua dipendenza dal meccanismo di bombardamento cinetico meno efficiente.

Finitura Superficiale e Difetti

Lo sputtering produce una superficie molto più liscia. Il processo genera particelle estremamente piccole (goccioline fino a 0,3 µm), risultando in una finitura quasi a specchio con meno difetti. Questo è fondamentale per i rivestimenti ottici e le applicazioni che richiedono basso attrito o alta resistenza alla corrosione.

Lo ion plating crea macroparticelle più grandi (goccioline fino a 3 µm) come parte del processo di vaporizzazione ad arco. Queste goccioline si traducono in una finitura superficiale più ruvida rispetto ai rivestimenti sputtered.

Controllo sulla Composizione

Lo sputtering offre un controllo superiore sulla stechiometria. La natura lenta e costante del processo lo rende perfetto per depositare leghe complesse o strutture multistrato dove il mantenimento di un rapporto chimico preciso è non negoziabile.

Lo ion plating è meno preciso per composizioni complesse. La natura violenta e ad alta energia dell'arco rende più difficile mantenere la composizione esatta di un bersaglio in lega nel film finale.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente migliore; sono semplicemente adatti a obiettivi diversi. La scelta implica un equilibrio tra velocità, qualità e compatibilità dei materiali.

Il Dilemma Velocità vs. Precisione

Questo è il compromesso centrale. Se il vostro obiettivo è applicare rapidamente un rivestimento spesso, durevole e resistente all'usura su uno strumento, lo ion plating è la scelta chiara.

Se il vostro obiettivo è un film incontaminato, sottile e compositivamente perfetto per una lente ottica o un componente semiconduttore, è richiesto il controllo offerto dallo sputtering.

Compatibilità del Substrato

Alcune tecniche avanzate di sputtering, come lo sputtering a fascio ionico, operano senza un plasma tra il bersaglio e il substrato. Ciò minimizza il trasferimento di calore e lo rende ideale per rivestire materiali sensibili al calore.

Poiché non c'è polarizzazione elettrica tra il bersaglio e il substrato, questi metodi di sputtering possono anche rivestire efficacemente sia materiali elettricamente conduttivi che non conduttivi.

Idoneità del Materiale e dell'Applicazione

Lo sputtering è eccezionalmente versatile e può essere utilizzato per depositare quasi tutti i materiali, inclusi metalli, leghe, ceramiche e isolanti (utilizzando una variante chiamata sputtering RF).

Lo ion plating ad arco è utilizzato principalmente per materiali elettricamente conduttivi che possono sostenere un arco, rendendolo un pilastro per rivestimenti duri come il Nitruro di Titanio (TiN) su utensili da taglio e componenti industriali.

Fare la Scelta Giusta per la Tua Applicazione

Per prendere una decisione definitiva, allineate le capacità del processo con il vostro obiettivo primario.

- Se il vostro obiettivo principale è la levigatezza superficiale e la chiarezza ottica: Lo sputtering è la scelta superiore grazie alla sua minima dimensione delle goccioline e alla finitura di alta qualità.

- Se il vostro obiettivo principale è la resistenza all'usura e l'alta produttività: Lo ion plating ad arco fornisce rivestimenti durevoli e densi a velocità molto più elevate, ideale per l'utensileria industriale.

- Se il vostro obiettivo principale è depositare leghe complesse o stechiometria precisa: Lo sputtering fornisce la deposizione lenta e controllata necessaria per mantenere l'esatta accuratezza compositiva.

- Se state rivestendo un materiale sensibile al calore o non conduttivo: Varianti specifiche dello sputtering offrono chiari vantaggi minimizzando l'interazione del plasma e il riscaldamento del substrato.

In definitiva, comprendere queste differenze fondamentali vi consente di selezionare la tecnica di deposizione che si allinea perfettamente con i vostri obiettivi di materiale, prestazioni e produzione.

Tabella Riassuntiva:

| Caratteristica | Sputtering | Ion Plating |

|---|---|---|

| Meccanismo Fondamentale | Bombardamento fisico da ioni di gas | Vaporizzazione termica da arco elettrico |

| Velocità di Deposizione | Più lento, più controllato | Significativamente più veloce |

| Finitura Superficiale | Molto liscia (goccioline minime) | Più ruvida (macroparticelle più grandi) |

| Controllo della Composizione | Eccellente per leghe precise | Meno preciso per composizioni complesse |

| Ideale Per | Ottica, semiconduttori, leghe complesse | Utensileria industriale, rivestimenti resistenti all'usura |

Hai bisogno di una guida esperta per selezionare il giusto processo di rivestimento PVD per il tuo laboratorio o linea di produzione?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati, inclusi i sistemi di rivestimento PVD. I nostri esperti possono aiutarti a determinare se lo sputtering o lo ion plating è la soluzione ideale per i tuoi requisiti specifici di materiale, prestazioni e produttività.

Contatta il nostro team oggi per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono migliorare la qualità e l'efficienza del tuo rivestimento.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico