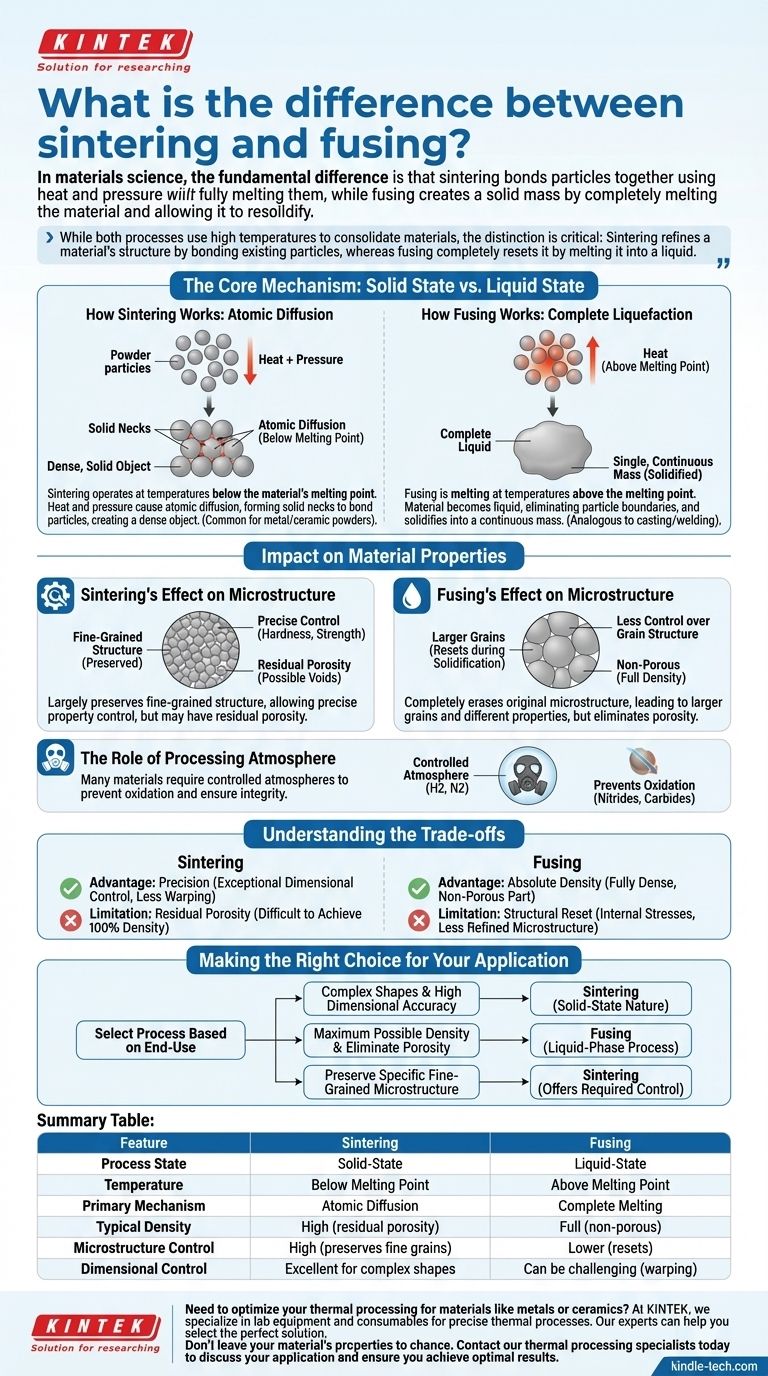

Nella scienza dei materiali, la differenza fondamentale è che la sinterizzazione lega le particelle insieme usando calore e pressione senza fonderle completamente, mentre la fusione crea una massa solida fondendo completamente il materiale e permettendogli di risolidificarsi. La sinterizzazione è un processo allo stato solido guidato dalla diffusione atomica, mentre la fusione è un processo allo stato liquido che coinvolge un cambiamento di fase.

Sebbene entrambi i processi utilizzino alte temperature per consolidare i materiali, la distinzione è critica: la sinterizzazione affina la struttura di un materiale legando le particelle esistenti, mentre la fusione la ripristina completamente fondendola in un liquido.

Il meccanismo centrale: stato solido vs. stato liquido

La distinzione più importante risiede in ciò che accade al materiale a livello atomico. Un processo riorganizza attentamente la struttura esistente, mentre l'altro la liquefà completamente.

Come funziona la sinterizzazione: diffusione atomica

La sinterizzazione opera a temperature inferiori al punto di fusione del materiale.

Il calore fornisce agli atomi nelle singole particelle di polvere energia sufficiente per muoversi. Sotto pressione, questi atomi mobili diffondono attraverso i confini tra le particelle, formando "colli" solidi che colmano le lacune.

Man mano che questo processo continua, le particelle si legano, le lacune (pori) tra di esse si restringono e il componente diventa un oggetto denso e solido. Questo è comune per la produzione di parti da polveri metalliche e ceramiche.

Come funziona la fusione: liquefazione completa

La fusione è un concetto più semplice: la fusione.

Il materiale viene riscaldato al di sopra del suo punto di fusione fino a diventare un liquido completo. In questo stato liquido, i confini originali delle particelle sono completamente eliminati.

Dopo il raffreddamento, il liquido si solidifica in una massa unica e continua. Questo è analogo alla fusione o alla saldatura, dove l'obiettivo è creare una struttura monolitica completamente densa.

Impatto sulle proprietà del materiale

La scelta tra questi due metodi ha conseguenze significative per la struttura interna e le prestazioni del componente finale.

Effetto della sinterizzazione sulla microstruttura

Poiché la sinterizzazione non comporta la fusione in massa, può preservare in gran parte la microstruttura a grana fine delle polveri di partenza.

Ciò offre agli ingegneri un controllo preciso sulle proprietà del materiale come la durezza e la resistenza. Tuttavia, può essere difficile eliminare tutta la porosità, che può rimanere come piccoli vuoti nella parte finale.

Effetto della fusione sulla microstruttura

La fusione cancella completamente la microstruttura originale. La nuova struttura si forma durante la solidificazione, il che può portare a grani più grandi e a un diverso insieme di proprietà meccaniche.

Sebbene questo processo elimini naturalmente la porosità riscontrata nei metodi basati su polveri, offre meno controllo sulla struttura finale dei grani.

Il ruolo dell'atmosfera di processo

Per molti materiali avanzati, l'ambiente durante il riscaldamento è critico.

Nitruri, carburi e molti metalli richiedono la sinterizzazione in atmosfera controllata, come gas idrogeno o azoto. Ciò previene l'ossidazione e altre reazioni chimiche che comprometterebbero l'integrità della parte finale.

Comprendere i compromessi

Nessuno dei due metodi è universalmente superiore. La scelta corretta dipende dal bilanciamento della necessità di densità con la necessità di controllo strutturale.

Il vantaggio della sinterizzazione: precisione

La sinterizzazione offre un controllo dimensionale eccezionale. Poiché il materiale non diventa mai un liquido a flusso libero, le parti hanno meno probabilità di deformarsi o cedere, rendendola ideale per la produzione di componenti complessi a forma netta.

La limitazione della sinterizzazione: porosità residua

Raggiungere il 100% della densità teorica solo tramite sinterizzazione può essere difficile e costoso. La piccola quantità di porosità residua può talvolta essere un fattore limitante per applicazioni ad alto stress.

Il vantaggio della fusione: densità assoluta

Il vantaggio principale della fusione è la semplice creazione di una parte completamente densa e non porosa. Il materiale liquido riempie naturalmente tutti i vuoti, garantendo un prodotto finale solido.

La limitazione della fusione: ripristino strutturale

La fusione e la risolidificazione complete possono introdurre sollecitazioni interne e una microstruttura meno raffinata. Questa mancanza di controllo può essere un significativo svantaggio per i componenti ad alte prestazioni.

Fare la scelta giusta per la tua applicazione

La scelta del processo termico giusto è determinata dai requisiti di utilizzo finale del tuo componente.

- Se il tuo obiettivo principale è creare forme complesse con elevata precisione dimensionale: la sinterizzazione è il metodo superiore grazie alla sua natura allo stato solido.

- Se il tuo obiettivo principale è raggiungere la massima densità possibile ed eliminare tutta la porosità: la fusione o un processo simile in fase liquida è l'approccio necessario.

- Se il tuo obiettivo principale è preservare una microstruttura specifica a grana fine per proprietà meccaniche ottimali: la sinterizzazione offre il controllo necessario per raggiungere questo obiettivo.

In definitiva, capire se il tuo materiale deve rimanere solido o diventare liquido durante la lavorazione è la chiave per padroneggiare la sua forma e funzione finali.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione | Fusione |

|---|---|---|

| Stato del processo | Stato solido | Stato liquido |

| Temperatura | Sotto il punto di fusione | Sopra il punto di fusione |

| Meccanismo primario | Diffusione atomica | Fusione completa |

| Densità tipica | Alta (potrebbe avere porosità residua) | Piena (non porosa) |

| Controllo della microstruttura | Alto (preserva grani fini) | Inferiore (si ripristina durante la solidificazione) |

| Controllo dimensionale | Eccellente per forme complesse | Può essere difficile a causa della deformazione |

Devi ottimizzare la tua lavorazione termica per materiali come metalli o ceramiche?

Scegliere il metodo giusto — sinterizzazione o fusione — è fondamentale per raggiungere la densità, la microstruttura e le prestazioni desiderate nel tuo componente finale. La scelta sbagliata può portare a costosi fallimenti o risultati scadenti.

Presso KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo che alimentano questi precisi processi termici. Che tu abbia bisogno di un forno ad atmosfera controllata per la sinterizzazione di materiali sensibili o di un sistema ad alta temperatura per applicazioni di fusione, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per le esigenze specifiche del tuo laboratorio.

Non lasciare al caso le proprietà del tuo materiale. Contatta oggi stesso i nostri specialisti di lavorazione termica per discutere la tua applicazione e assicurarti di ottenere risultati ottimali.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio

- I forni a muffola devono essere ventilati? Guida essenziale per la sicurezza e le prestazioni

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio