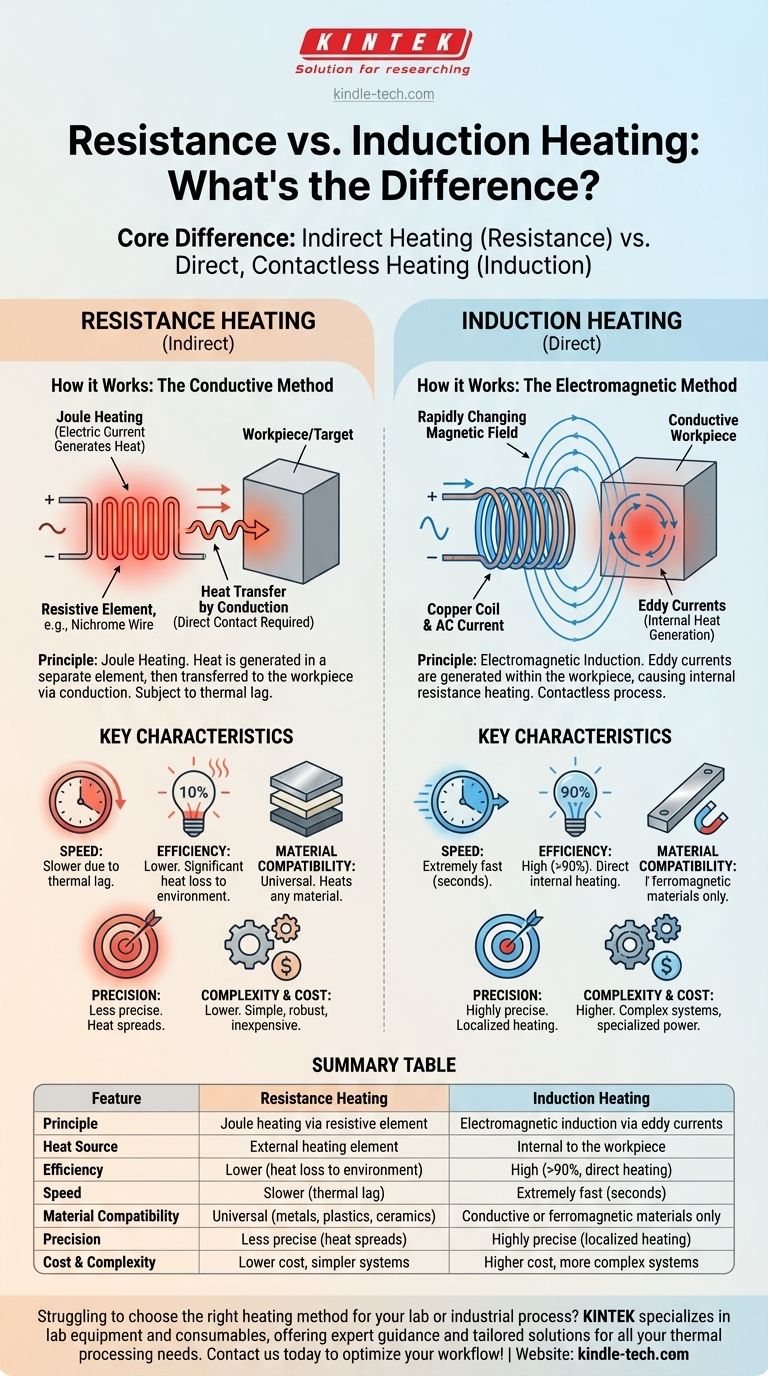

La differenza fondamentale tra riscaldamento a resistenza e a induzione risiede nel modo in cui il calore viene generato e da dove ha origine. Il riscaldamento a resistenza utilizza un elemento caldo per condurre il calore verso un bersaglio, come una padella su un fornello elettrico. Al contrario, il riscaldamento a induzione utilizza un campo elettromagnetico per generare calore direttamente all'interno del bersaglio stesso, senza alcun contatto fisico dalla fonte di calore.

Il riscaldamento a resistenza è un metodo indiretto in cui un componente viene riscaldato e poi trasferisce quel calore alla tua parte. Il riscaldamento a induzione è un metodo diretto in cui la parte stessa diventa la propria fonte di calore. Questa distinzione è la radice di tutte le principali differenze in velocità, efficienza e applicazione tra le due tecnologie.

Come Funziona il Riscaldamento a Resistenza: Il Metodo Conduttivo

Il Principio del Riscaldamento Joule

Il riscaldamento a resistenza si basa su un semplice principio noto come Prima Legge di Joule. Quando una corrente elettrica passa attraverso un materiale con elevata resistenza elettrica, come un filo di nichelcromo, l'attrito degli elettroni in movimento genera calore.

L'elemento riscaldante è progettato per diventare molto caldo mentre trasporta questa corrente. Questo è lo stesso principio che fa brillare di rosso le spirali di una cucina elettrica o i fili di un tostapane.

Trasferimento di Calore per Conduzione

Una volta generato il calore nell'elemento resistivo, deve essere trasferito al pezzo in lavorazione. Questo avviene principalmente per conduzione, il che significa che l'elemento caldo deve essere a contatto fisico diretto con, o molto vicino a, il materiale bersaglio.

Ecco perché un saldatore a resistenza è un sistema "a due pezzi": il calore viene creato in una cartuccia riscaldante separata e deve viaggiare lungo la punta metallica per raggiungere il giunto di saldatura. Questo processo di trasferimento introduce un ritardo, noto come inerzia termica.

Come Funziona il Riscaldamento a Induzione: Il Metodo Elettromagnetico

Il Principio dell'Induzione Elettromagnetica

Il riscaldamento a induzione opera secondo la Legge di Faraday dell'Induzione. In primo luogo, una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso una bobina di rame, creando un campo magnetico potente e rapidamente mutevole attorno alla bobina.

Quando un pezzo in lavorazione elettricamente conduttivo (come un pezzo di acciaio) viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono chiamate correnti parassite.

Generazione Interna di Calore

Queste correnti parassite non provengono da una fonte esterna; sono generate direttamente all'interno del pezzo in lavorazione. Mentre queste correnti fluiscono contro la resistenza elettrica intrinseca del materiale, generano rapidamente un calore immenso.

Il pezzo in lavorazione stesso diventa il riscaldatore. Questo è un processo senza contatto, poiché la bobina che genera il campo non tocca mai la parte che viene riscaldata. Questo spiega perché un sistema a induzione può avere una punta "monopezzo"—la punta stessa è la parte che viene riscaldata internamente dal campo.

Comprendere i Compromessi

Efficienza e Velocità

L'induzione è significativamente più efficiente dal punto di vista energetico (spesso oltre il 90%) perché il calore viene generato precisamente dove è necessario—all'interno della parte. Pochissima energia viene sprecata per riscaldare l'aria circostante. Questo la rende anche estremamente veloce, con il riscaldamento che avviene in pochi secondi.

Il riscaldamento a resistenza è meno efficiente. Una grande quantità di calore viene persa nell'ambiente dall'elemento incandescente e durante il lento trasferimento conduttivo al pezzo in lavorazione.

Compatibilità dei Materiali

Il riscaldamento a resistenza è universale. Può riscaldare qualsiasi materiale—metallo, plastica, ceramica o liquido—purché il calore possa essere condotto ad esso.

Il riscaldamento a induzione ha una limitazione critica: funziona solo su materiali elettricamente conduttivi (come i metalli) o ferromagnetici. Non ha alcun effetto su materiali non conduttivi come vetro, plastica o la maggior parte delle ceramiche.

Precisione e Controllo

L'induzione offre un controllo eccezionalmente preciso. Progettando la forma della bobina e controllando la frequenza e la potenza, è possibile riscaldare un'area molto specifica di una parte a una temperatura precisa, lasciando fresche le aree circostanti.

Il riscaldamento a resistenza è meno preciso. Il calore tende a "diffondersi" per conduzione, rendendo difficile riscaldare un'area localizzata senza influenzare il resto della parte. Questo è ciò che crea il "problema dell'isolamento ad alta temperatura" in alcuni forni—l'intera camera si riscalda.

Complessità e Costo

I sistemi di riscaldamento a resistenza sono semplici, robusti e relativamente economici da costruire e mantenere. La tecnologia è semplice ed è stata utilizzata per oltre un secolo.

I sistemi di riscaldamento a induzione sono più complessi e costosi. Richiedono un alimentatore specializzato per generare la corrente ad alta frequenza, una bobina di rame progettata con cura e spesso un sistema di raffreddamento per la bobina stessa.

Scegliere il Metodo Giusto per la Tua Applicazione

Scegliere tra queste tecnologie richiede di abbinare le loro caratteristiche fondamentali al tuo obiettivo primario.

- Se il tuo obiettivo principale è il basso costo e la semplicità per il riscaldamento generico: Il riscaldamento a resistenza è la scelta chiara e affidabile per applicazioni come stufe, forni e saldature di base.

- Se il tuo obiettivo principale è la velocità, l'efficienza energetica e la precisione su una parte conduttiva: Il riscaldamento a induzione offre prestazioni superiori per processi industriali come il trattamento termico, la brasatura o la saldatura ad alta velocità.

- Se stai lavorando con materiali non conduttivi come plastiche o ceramiche: Il riscaldamento a resistenza è l'unica opzione praticabile, poiché l'induzione non avrà alcun effetto.

In definitiva, comprendere questa distinzione—riscaldamento dall'esterno rispetto al riscaldamento dall'interno—è la chiave per selezionare la tecnologia più efficace per il tuo obiettivo specifico.

Tabella Riassuntiva:

| Caratteristica | Riscaldamento a Resistenza | Riscaldamento a Induzione |

|---|---|---|

| Principio | Riscaldamento Joule tramite elemento resistivo | Induzione elettromagnetica tramite correnti parassite |

| Fonte di Calore | Elemento riscaldante esterno | Interna al pezzo in lavorazione |

| Efficienza | Inferiore (perdita di calore nell'ambiente) | Elevata (spesso >90%, riscaldamento diretto) |

| Velocità | Più lenta (inerzia termica) | Estremamente veloce (secondi) |

| Compatibilità dei Materiali | Universale (metalli, plastiche, ceramiche) | Solo materiali conduttivi o ferromagnetici |

| Precisione | Meno precisa (il calore si diffonde) | Altamente precisa (riscaldamento localizzato) |

| Costo e Complessità | Costo inferiore, sistemi più semplici | Costo superiore, sistemi più complessi |

Stai faticando a scegliere il metodo di riscaldamento giusto per il tuo laboratorio o processo industriale? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo consulenza esperta e soluzioni personalizzate per tutte le tue esigenze di processo termico. Che tu stia lavorando con metalli conduttivi, plastiche o ceramiche, possiamo aiutarti a selezionare la tecnologia di riscaldamento più efficiente e precisa. Contattaci oggi per ottimizzare il tuo flusso di lavoro e ottenere risultati superiori!

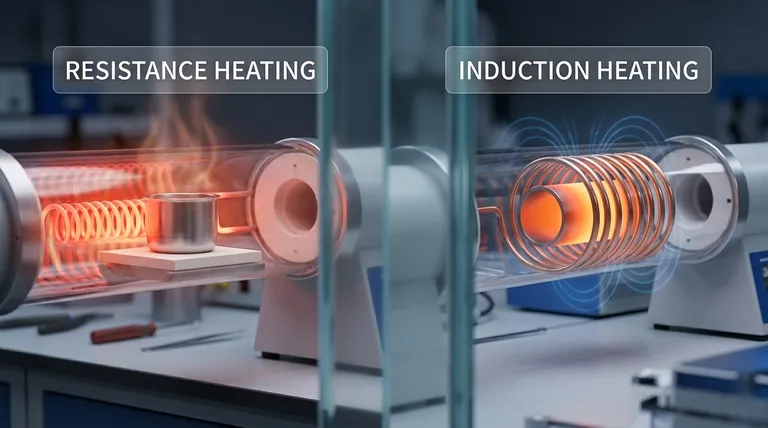

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è la differenza tra forno ad arco e forno a induzione? Una guida al raffinamento ad alto volume rispetto alla fusione di precisione

- Qual è la frequenza migliore per il riscaldamento a induzione? Abbina la frequenza al tuo obiettivo di profondità di riscaldamento

- Qual è la funzione delle lastre di amianto nel rivestimento del forno a induzione? Isolamento essenziale e controllo dell'umidità

- Quale forno è il migliore per fondere rottami metallici? Scopri la velocità e l'efficienza del riscaldamento a induzione

- Come funziona il meccanismo di colata di un forno a vuoto per degasaggio a induzione (VIDP)? Sblocca il segreto per la produzione di metalli ad alta purezza

- Come i forni a induzione sottovuoto o ad arco facilitano la sintesi delle fasi MAX U-Al-C? Precision Heat & Purity

- Come ottimizza un forno a trattamento termico a induzione i tubi in lega di molibdeno? Ottenere un'integrità superiore del materiale

- Qual è la funzione principale di un forno a induzione sottovuoto? Preparazione di lingotti di lega GH3535 ad alta purezza