In sostanza, la raffinazione e la calcinazione sono due fasi distinte nella lavorazione dei materiali con obiettivi opposti. La calcinazione è un processo termico preparatorio utilizzato per scomporre materie prime come i minerali in uno stato più reattivo, mentre la raffinazione è un processo di purificazione finale utilizzato per rimuovere le impurità residue da un metallo grezzo già estratto.

Il modo più semplice per distinguerle è considerare il loro posto nella linea di produzione: la calcinazione prepara la materia prima all'inizio del processo, mentre la raffinazione perfeziona il prodotto quasi finito alla fine.

Cos'è la Calcinazione? Una Trasformazione Preparatoria

La calcinazione è un processo di trattamento termico applicato ai minerali e ad altri materiali solidi per provocare un cambiamento chimico. Il suo scopo principale è preparare il materiale per una fase successiva, come la fusione.

Il Meccanismo Centrale: Decomposizione Termica

La caratteristica distintiva della calcinazione è riscaldare un solido ad alta temperatura, ma al di sotto del suo punto di fusione. Ciò avviene in assenza o con quantità limitata di aria.

Il calore intenso rompe i legami chimici, causando la decomposizione del materiale. Questo tipicamente elimina un componente volatile, come l'anidride carbonica (CO2) o l'acqua chimicamente legata (idrati).

Un esempio classico è il riscaldamento del calcare (carbonato di calcio, CaCO3) per produrre calce (ossido di calcio, CaO) e gas anidride carbonica. Il solido CaCO3 viene trasformato in solido CaO, una nuova sostanza chimica.

L'Obiettivo Primario: Cambiare la Forma Chimica

L'obiettivo della calcinazione non è la purificazione in senso tradizionale. Si tratta di trasformare il minerale in una forma chimica più adatta per l'estrazione del metallo.

Ad esempio, la conversione di un minerale carbonato metallico in un ossido metallico tramite calcinazione rende l'estrazione successiva del metallo (spesso tramite fusione) molto più efficiente dal punto di vista energetico.

Cos'è la Raffinazione? Una Purificazione Finale

La raffinazione si riferisce a un insieme di processi utilizzati per purificare un metallo grezzo impuro che è già stato estratto dal suo minerale. L'obiettivo è aumentare il grado o la purezza del metallo.

Il Meccanismo Centrale: Separazione delle Impurità

I processi di raffinazione agiscono su materiale che è già metallico, ma contiene piccole percentuali di altri elementi. A differenza della calcinazione, la raffinazione spesso comporta la fusione del metallo.

Le tecniche variano ampiamente a seconda del metallo e delle impurità. Gli esempi includono:

- Raffinazione Elettrolitica: Utilizzata per il rame, questo processo utilizza una corrente elettrica per dissolvere un anodo impuro e depositare metallo ultrapuro su un catodo.

- Distillazione Frazionata: Utilizzata per metalli con bassi punti di ebollizione come lo zinco, separa i metalli in base ai loro diversi punti di ebollizione.

- Liquazione: Utilizzata quando le impurità hanno un punto di fusione più alto del metallo. La miscela viene riscaldata appena abbastanza da fondere il metallo desiderato, permettendogli di fluire lontano dalle impurità solide.

L'Obiettivo Primario: Raggiungere un'Elevata Purezza

L'unico scopo della raffinazione è rimuovere le ultime contaminazioni residue per soddisfare le rigorose specifiche richieste per l'uso commerciale.

Un impianto di fusione può produrre rame puro al 98%. Per l'uso in cavi elettrici, quel rame deve essere raffinato fino a una purezza del 99,99% per garantire un'elevata conduttività. Quella fase finale è la raffinazione.

Comprendere i Compromessi e la Sequenza

Questi processi non sono intercambiabili; sono fasi sequenziali in un flusso di lavoro più ampio, e usarne uno dove è necessario l'altro sarebbe inefficace e costoso.

Perché Non Si Può Raffinare il Minerale Grezzo

I processi di raffinazione sono progettati per gestire materiali che sono già in una forma metallica ad alta concentrazione.

Applicare un processo ad alta intensità energetica come l'elettrolisi a una vasta quantità di minerale grezzo, che potrebbe contenere solo il 2% di metallo, sarebbe economicamente e tecnicamente impossibile. Prima, è necessario concentrare il minerale ed estrarre il metallo grezzo.

Perché la Calcinazione Non Produce Metallo Puro

La calcinazione cambia solo il composto chimico; non separa l'elemento desiderato dal resto della roccia del minerale e dalla ganga (il materiale senza valore).

La calce prodotta dalla calcinazione del calcare è ossido di calcio, non calcio puro. Il metallo è ancora chimicamente legato all'ossigeno e mescolato con altri minerali, richiedendo ulteriori lavorazioni per essere liberato.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il ruolo di ciascun processo è fondamentale per comprendere la scienza dei materiali e la metallurgia.

- Se il tuo obiettivo principale è preparare un minerale carbonato o idrato per un impianto di fusione: Utilizzerai la calcinazione per convertire il minerale in un ossido, rendendolo più facile da ridurre a metallo.

- Se il tuo obiettivo principale è produrre rame puro al 99,99% per l'elettronica: Utilizzerai la raffinazione elettrolitica su rame grezzo che è già stato estratto dal suo minerale.

- Se il tuo obiettivo principale è comprendere l'intero percorso dalla roccia al prodotto: Riconosci la calcinazione come una conversione chimica in fase iniziale e la raffinazione come una purificazione in fase finale.

Ogni fase del viaggio dalla terra grezza al materiale finito ha uno scopo specifico e critico.

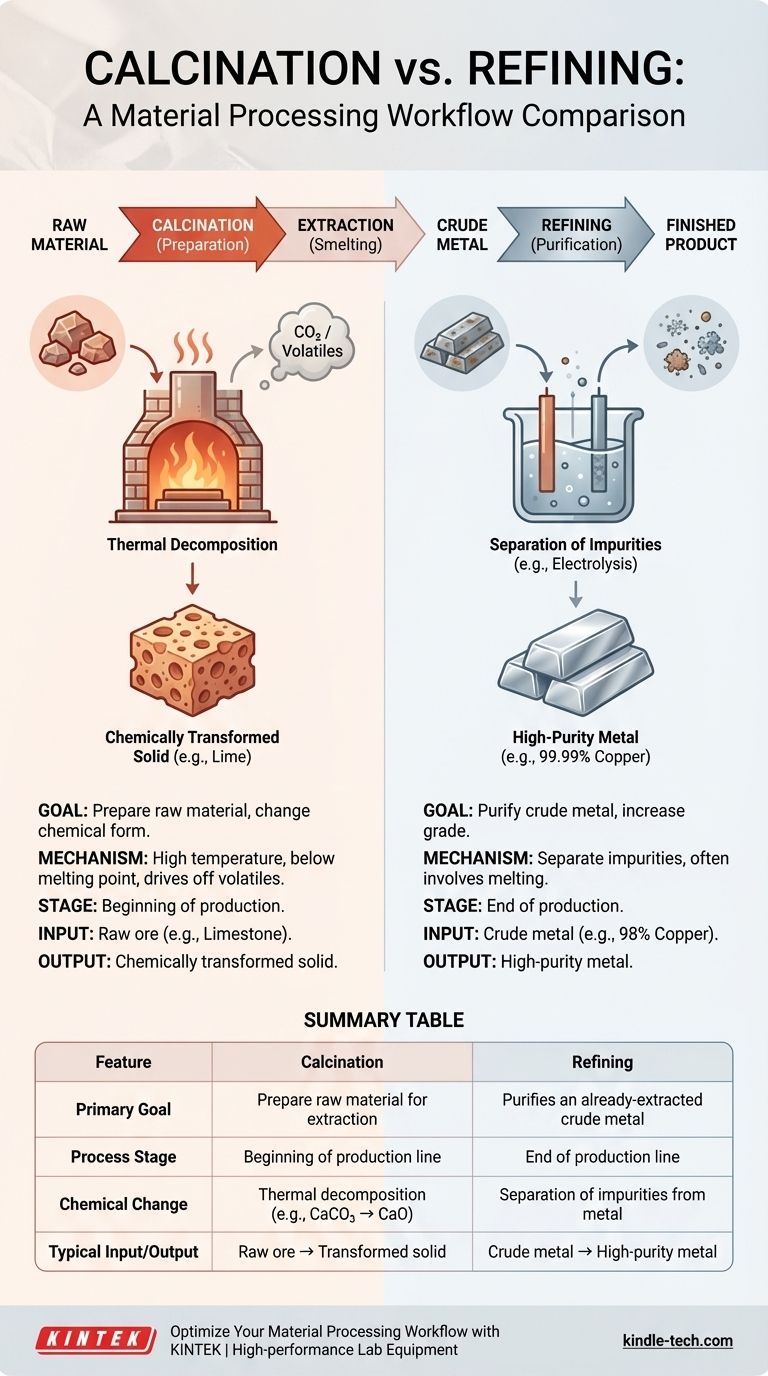

Tabella Riassuntiva:

| Caratteristica | Calcinazione | Raffinazione |

|---|---|---|

| Obiettivo Primario | Prepara la materia prima per l'estrazione | Purifica un metallo grezzo già estratto |

| Fase del Processo | Inizio della linea di produzione | Fine della linea di produzione |

| Cambiamento Chimico | Decomposizione termica (es. CaCO₃ → CaO) | Separazione delle impurità dal metallo |

| Input Tipico | Minerale grezzo (es. calcare) | Metallo grezzo, impuro (es. rame al 98%) |

| Output Tipico | Solido trasformato chimicamente (es. calce) | Metallo ad alta purezza (es. rame al 99,99%) |

Ottimizza il Tuo Flusso di Lavorazione dei Materiali con KINTEK

Comprendere il ruolo preciso di ciascun processo termico è fondamentale per l'efficienza e la qualità del prodotto nel tuo laboratorio o impianto di produzione. Sia che tu stia preparando materiali con la calcinazione o raggiungendo un'ultra-alta purezza attraverso la raffinazione, avere l'attrezzatura giusta è fondamentale.

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni per tutte le fasi di lavorazione dei materiali. La nostra gamma di forni e reattori è progettata per fornire il preciso controllo della temperatura e le condizioni atmosferiche richieste sia per la calcinazione che per le tecniche di raffinazione specializzate.

Lascia che ti aiutiamo a migliorare il tuo processo:

- Ottieni risultati coerenti con apparecchiature termiche affidabili.

- Migliora l'efficienza con soluzioni su misura per il tuo materiale specifico e i tuoi obiettivi di purezza.

- Accedi al supporto di esperti da un team dedicato a soddisfare le esigenze di laboratori e strutture di ricerca.

Pronto a perfezionare il tuo processo dalla preparazione alla purificazione? Contatta oggi i nostri esperti per discutere come le apparecchiature e i materiali di consumo KINTEK possono soddisfare le tue sfide specifiche.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- In che modo la pirolisi è utile nella gestione dei rifiuti? Trasformare i rifiuti in energia e prodotti di valore

- Come si sceglie la temperatura di calcinazione? Una guida per ottimizzare le proprietà dei materiali

- La pirolisi produce gas? Sbloccare il potenziale di syngas, bio-olio e biochar

- Qual è la temperatura della pirolisi lenta? Ottimizzare per la produzione di biochar di alta qualità

- Cos'è lo studio del processo di pirolisi? Convertire i rifiuti in risorse preziose con il calore

- Quali sono i prodotti della pirolisi della gomma? Trasformare i rifiuti in risorse preziose

- Quali sono i vantaggi di un forno continuo? Ottenere una lavorazione termica coerente e ad alto volume

- Quali sono gli usi dei prodotti della pirolisi? Sblocca il valore da bio-olio, biochar e syngas