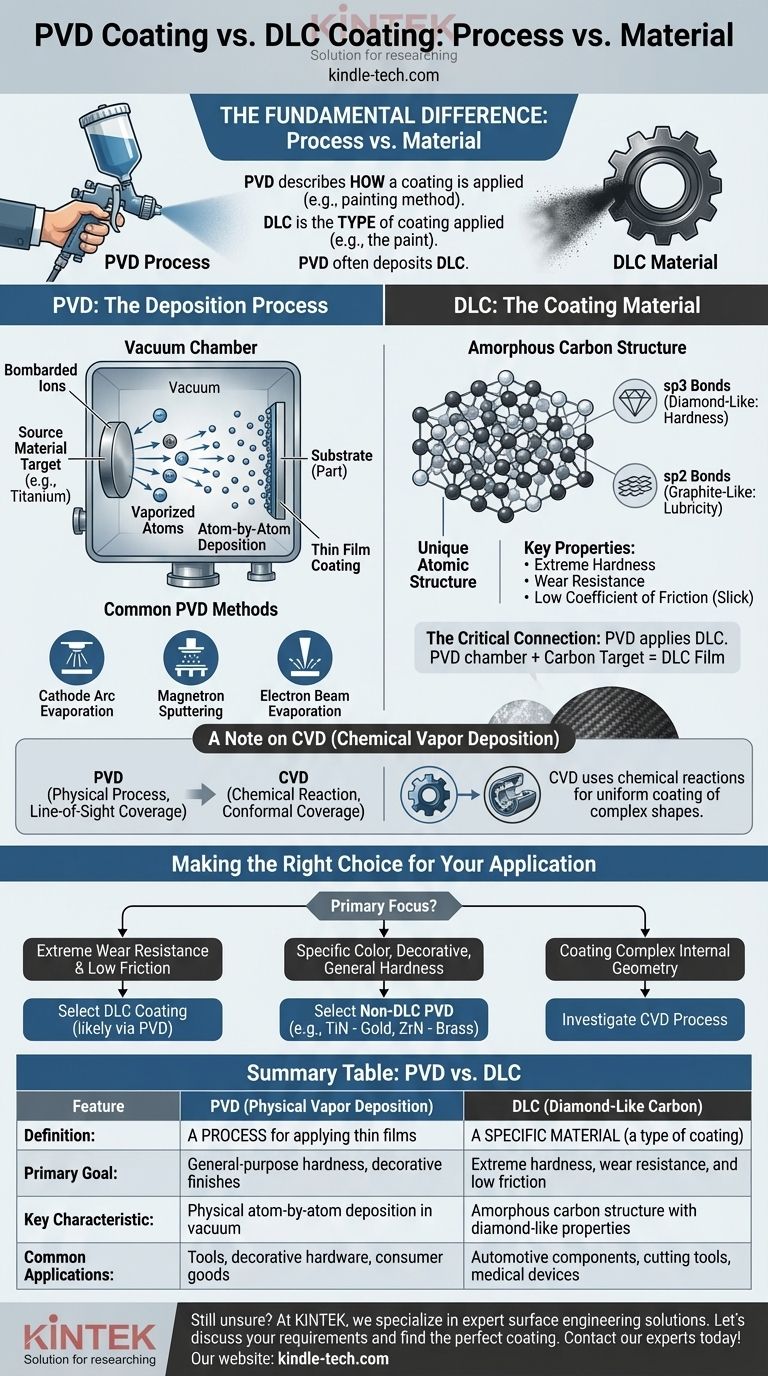

La differenza fondamentale è che la Deposizione Fisica da Vapore (PVD) è un processo, mentre il Carbonio Simile al Diamante (DLC) è un materiale specifico. Il PVD è un metodo utilizzato per applicare un rivestimento a film sottile su una superficie, mentre il DLC è uno dei molti tipi di rivestimenti che possono essere applicati. Infatti, il PVD è un metodo molto comune utilizzato per depositare rivestimenti DLC.

Pensala in questo modo: il PVD descrive come viene applicato un rivestimento, come un metodo di pittura. Il DLC è il tipo di rivestimento che viene applicato, come la vernice stessa. I due non si escludono a vicenda; lavorano insieme.

Cos'è il PVD? Il Processo di Deposizione

Il PVD è una categoria di metodi di deposizione sotto vuoto utilizzati per produrre film sottili ad alte prestazioni. Il principio generale prevede la trasformazione di un materiale solido in vapore, il suo trasporto attraverso il vuoto e la sua condensazione su un substrato bersaglio.

Il Principio Fondamentale: Una Camera a Vuoto

L'intero processo PVD avviene sotto alto vuoto. Questo ambiente controllato è fondamentale per garantire la purezza del rivestimento e prevenire la contaminazione da gas atmosferici.

Vaporizzazione del Materiale Sorgente

Un materiale sorgente solido, spesso un metallo come il titanio o il cromo noto come "bersaglio", viene vaporizzato. Ciò si ottiene attraverso processi fisici ad alta energia come lo sputtering (bombardamento del bersaglio con ioni) o la scarica ad arco (utilizzo di un arco elettrico ad alta corrente).

Deposizione Atomo per Atomo

Il materiale vaporizzato viaggia attraverso la camera a vuoto e si deposita sulla superficie del pezzo. Questa deposizione avviene atomo per atomo, creando uno strato estremamente sottile, legato e durevole. A volte, viene introdotto un gas reattivo come l'azoto per formare composti metallo-ceramici.

Metodi PVD Comuni

Il PVD non è una singola tecnica ma una famiglia di processi. I metodi comuni includono l'evaporazione ad arco catodico, lo sputtering a magnetron e l'evaporazione a fascio elettronico.

Cos'è il DLC? Il Materiale di Rivestimento

Il DLC, o Carbonio Simile al Diamante, è una classe specifica di materiale carbonioso amorfo. Non è diamante puro, ma esibisce molte delle preziose proprietà del diamante.

Il Principio Fondamentale: Carbonio Amorfo

Il DLC è un materiale unico che manca di una struttura cristallina rigida. Questa natura amorfa è la chiave delle sue prestazioni, consentendogli di essere denso e liscio.

Struttura Atomica Unica

Le sue proprietà eccezionali derivano da una miscela di due tipi di legami carbonio: legami sp3 (i legami duri, tetraedrici trovati nel diamante) e legami sp2 (i legami planari, lubrificanti trovati nella grafite).

Proprietà Chiave: Durezza e Lubrificità

L'alta percentuale di legami sp3 conferisce ai rivestimenti DLC estrema durezza e resistenza all'usura. La presenza di legami sp2 fornisce un coefficiente di attrito molto basso, rendendo la superficie naturalmente scivolosa o "lubrificante".

La Connessione Critica con il PVD

Il PVD è uno dei principali processi industriali utilizzati per applicare rivestimenti DLC. Un bersaglio di carbonio solido viene vaporizzato nella camera PVD e depositato sul substrato per formare il film simile al diamante.

Una Nota sul CVD (Deposizione Chimica da Vapore)

Sebbene la tua domanda si sia concentrata sul PVD, è importante distinguerlo brevemente dalla Deposizione Chimica da Vapore (CVD), poiché sono le due principali famiglie di processi di rivestimento.

La Differenza Chiave è la Chimica

A differenza del PVD, che è un processo fisico, il CVD utilizza reazioni chimiche. I gas precursori vengono introdotti in una camera dove reagiscono e si decompongono sulla superficie del substrato, formando il rivestimento desiderato.

Dove il CVD Eccelle

Il CVD fornisce un'eccellente copertura conforme. Ciò significa che può rivestire uniformemente forme molto complesse e persino superfici interne, il che può essere difficile per la natura a linea di vista del PVD.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere il giusto trattamento superficiale richiede la comprensione del tuo obiettivo primario. La domanda "PVD vs. DLC" è meglio formulata come "Di che tipo di rivestimento PVD ho bisogno?"

- Se il tuo obiettivo principale è l'estrema resistenza all'usura e il basso attrito: Un rivestimento DLC, probabilmente applicato tramite un processo PVD, è la scelta superiore.

- Se il tuo obiettivo principale è un colore specifico, una finitura decorativa o una durezza generica: Un rivestimento PVD non-DLC come il Nitruro di Titanio (TiN, colore oro) o il Nitruro di Zirconio (ZrN, colore ottone) è la strada giusta.

- Se il tuo obiettivo principale è rivestire una geometria interna complessa: Dovresti considerare il CVD come un potenziale processo, poiché il PVD potrebbe non fornire una copertura adeguata.

Comprendere questa distinzione tra processo e materiale ti consente di selezionare la soluzione di ingegneria superficiale precisa che la tua applicazione richiede.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | DLC (Carbonio Simile al Diamante) |

|---|---|---|

| Definizione | Un processo per l'applicazione di film sottili | Un materiale specifico (un tipo di rivestimento) |

| Obiettivo Primario | Durezza generica, finiture decorative | Durezza estrema, resistenza all'usura e basso attrito |

| Caratteristica Chiave | Deposizione fisica atomo per atomo sotto vuoto | Struttura di carbonio amorfo con proprietà simili al diamante |

| Applicazioni Comuni | Utensili, ferramenta decorativa, beni di consumo | Componenti automobilistici, utensili da taglio, dispositivi medici |

Ancora incerto su quale rivestimento sia giusto per la tua applicazione?

In KINTEK, siamo specializzati nel fornire soluzioni esperte per tutte le tue esigenze di attrezzature e materiali di consumo da laboratorio. Il nostro team può aiutarti a navigare le complessità dell'ingegneria superficiale per selezionare il rivestimento PVD o DLC ideale per il tuo progetto specifico, garantendo prestazioni e durata superiori.

Discutiamo le tue esigenze e troviamo la soluzione perfetta. Contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali