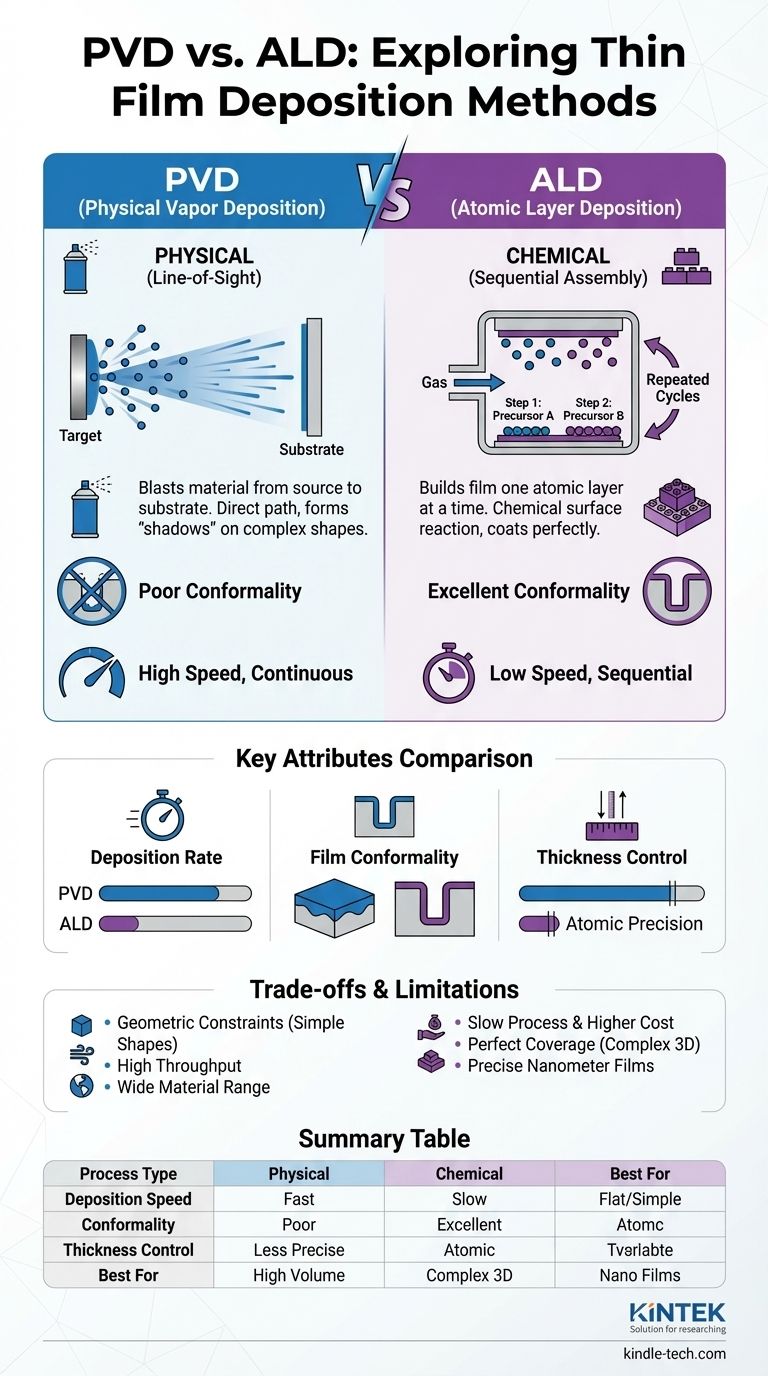

In sostanza, la differenza tra PVD e ALD risiede nel modo in cui viene costruito il film sottile. La deposizione fisica da vapore (PVD) è un processo fisico a linea di vista, simile alla verniciatura a spruzzo, in cui il materiale viene sparato da una sorgente su un substrato. La deposizione a strati atomici (ALD), al contrario, è un processo chimico che costruisce il film un singolo strato atomico alla volta, garantendo che ogni superficie sia rivestita perfettamente.

La decisione tra PVD e ALD non riguarda quale sia superiore, ma quale sia appropriato per il compito. Il PVD offre velocità ed efficienza per geometrie più semplici, mentre l'ALD fornisce precisione senza pari e copertura completa per strutture tridimensionali complesse.

La differenza fondamentale: processi fisici contro chimici

Per scegliere il metodo giusto, devi prima comprenderne i meccanismi fondamentalmente diversi. Uno trasferisce fisicamente il materiale, mentre l'altro lo costruisce chimicamente.

Come funziona il PVD: un trasferimento fisico a "linea di vista"

Il PVD comprende una famiglia di tecniche, come lo sputtering, in cui un materiale sorgente (un "bersaglio") viene bombardato con particelle ad alta energia.

Questo bombardamento estirpa fisicamente atomi o molecole dal bersaglio. Queste particelle espulse viaggiano in linea retta attraverso il vuoto e si condensano sul substrato, formando un film sottile.

Poiché si basa su questo percorso diretto, il PVD è un processo a linea di vista. Qualsiasi parte del substrato non direttamente visibile alla sorgente non verrà rivestita, creando "ombre".

Come funziona l'ALD: un assemblaggio chimico sequenziale

L'ALD è un sottotipo della deposizione chimica da vapore (CVD) ma con un controllo molto maggiore. Utilizza una sequenza di reazioni chimiche auto-limitanti per depositare un film di uno strato atomico per ciclo.

Innanzitutto, un gas precursore viene introdotto nella camera e reagisce con i siti disponibili sulla superficie del substrato. Una volta che tutti i siti sono occupati, la reazione si interrompe.

La camera viene quindi spurgata dal precursore in eccesso. Viene introdotto un secondo precursore, che reagisce con il primo strato per completare un singolo monostrato uniforme del materiale desiderato. Questo ciclo viene ripetuto per costruire il film fino allo spessore desiderato.

Poiché questo processo si basa sulla diffusione dei gas e sulle reazioni superficiali, è isotropo, il che significa che riveste ogni angolo, fessura e superficie complessa con perfetta uniformità.

Confronto degli attributi chiave: velocità contro precisione

Le differenze operative tra PVD e ALD portano a vantaggi distinti in termini di velocità, copertura e controllo.

Velocità di deposizione: la velocità del PVD

Il PVD è un processo continuo che può depositare materiale molto rapidamente. Questa elevata velocità di deposizione lo rende ideale per la produzione di film più spessi o per applicazioni in cui l'elevato rendimento è un motore economico primario.

Conformità del film: la perfezione dell'ALD

La conformità è la capacità di un film di mantenere uno spessore uniforme su una topografia superficiale complessa. L'ALD eccelle in questo, fornendo una copertura conforme al 100% su strutture ad alto rapporto d'aspetto come trincee e pori.

Il PVD, a causa della sua natura a linea di vista, ha una scarsa conformità su superfici così complesse.

Controllo dello spessore: l'accuratezza atomica dell'ALD

Poiché l'ALD costruisce il film un atomo alla volta, lo spessore finale è semplicemente una funzione del numero di cicli eseguiti. Ciò ti offre un controllo esatto e digitale sullo spessore del film, il che è fondamentale per i film ultrasottili nell'intervallo nanometrico (ad esempio, 10-50 nm). Il PVD offre molta meno precisione.

Comprendere i compromessi e i limiti

Nessuna delle due tecnologie è una panacea. La tua scelta comporta il bilanciamento dei loro punti di forza e di debolezza intrinseci rispetto ai requisiti specifici del tuo progetto.

Vincoli geometrici del PVD

Il limite principale del PVD è la sua incapacità di rivestire uniformemente superfici complesse e non planari. È più adatto per substrati piatti o leggermente curvi. Tentare di rivestire oggetti 3D intricati comporterà un film irregolare con regioni "ombreggiate" non rivestite.

Processo lento e costo più elevato dell'ALD

La precisione dell'ALD ha il costo della velocità. I cicli sequenziali e a più fasi lo rendono un metodo di deposizione molto più lento rispetto al PVD. Questo può essere un inconveniente significativo per le applicazioni che richiedono film spessi o produzione ad alto volume, aumentando potenzialmente i costi e i tempi di processo.

Complessità dei materiali e dei processi

Il PVD può depositare una vasta gamma di materiali, incluse leghe complesse, con relativa facilità. L'ALD si basa sulla disponibilità di precursori chimici adatti che possono eseguire le reazioni auto-limitanti, il che può limitare la tavolozza dei materiali disponibili e aggiungere complessità al processo.

Fare la scelta giusta per il tuo obiettivo

Per prendere una decisione definitiva, devi mappare i punti di forza di ciascuna tecnologia rispetto al tuo obiettivo principale.

- Se il tuo obiettivo principale è la velocità e il rivestimento di superfici semplici: il PVD è la scelta chiara per la sua elevata velocità di deposizione e convenienza sui substrati piatti utilizzati in ottica o elettronica di base.

- Se il tuo obiettivo principale è la perfetta uniformità su strutture 3D complesse: l'ALD è l'unica opzione praticabile per creare film conformi e privi di fori all'interno di trincee profonde o su materiali porosi, essenziale per semiconduttori avanzati e MEMS.

- Se il tuo obiettivo principale è uno spessore ultrapreciso per film su scala nanometrica: l'ALD fornisce il controllo a livello atomico necessario per transistor di prossima generazione, dispositivi di memoria e catalizzatori.

- Se il tuo obiettivo principale è depositare rapidamente un'ampia varietà di metalli e leghe: il PVD è spesso il metodo più semplice e veloce per creare film di leghe personalizzate per applicazioni meccaniche o elettriche.

In definitiva, la tua scelta è dettata dal compromesso tra la geometria che devi rivestire e la precisione che devi ottenere.

Tabella riassuntiva:

| Attributo | PVD (Deposizione fisica da vapore) | ALD (Deposizione a strati atomici) |

|---|---|---|

| Tipo di processo | Fisico (linea di vista) | Chimico (reazioni superficiali) |

| Velocità di deposizione | Veloce (processo continuo) | Lento (cicli sequenziali) |

| Conformità | Scarsa (ombre su forme complesse) | Eccellente (copertura uniforme al 100%) |

| Controllo dello spessore | Meno preciso | Precisione a livello atomico |

| Ideale per | Superfici piatte/semplici, alto rendimento | Strutture 3D complesse, film nanometrici |

Ancora incerto se PVD o ALD sia giusto per la tua applicazione di laboratorio?

KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori, servendo le esigenze di laboratorio con soluzioni di deposizione di precisione. I nostri esperti possono aiutarti a selezionare il sistema perfetto per i tuoi substrati specifici e i tuoi obiettivi di ricerca.

Contatta oggi il nostro team per una consulenza personalizzata e scopri come le nostre apparecchiature di deposizione possono migliorare i risultati della tua ricerca e l'efficienza operativa.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati