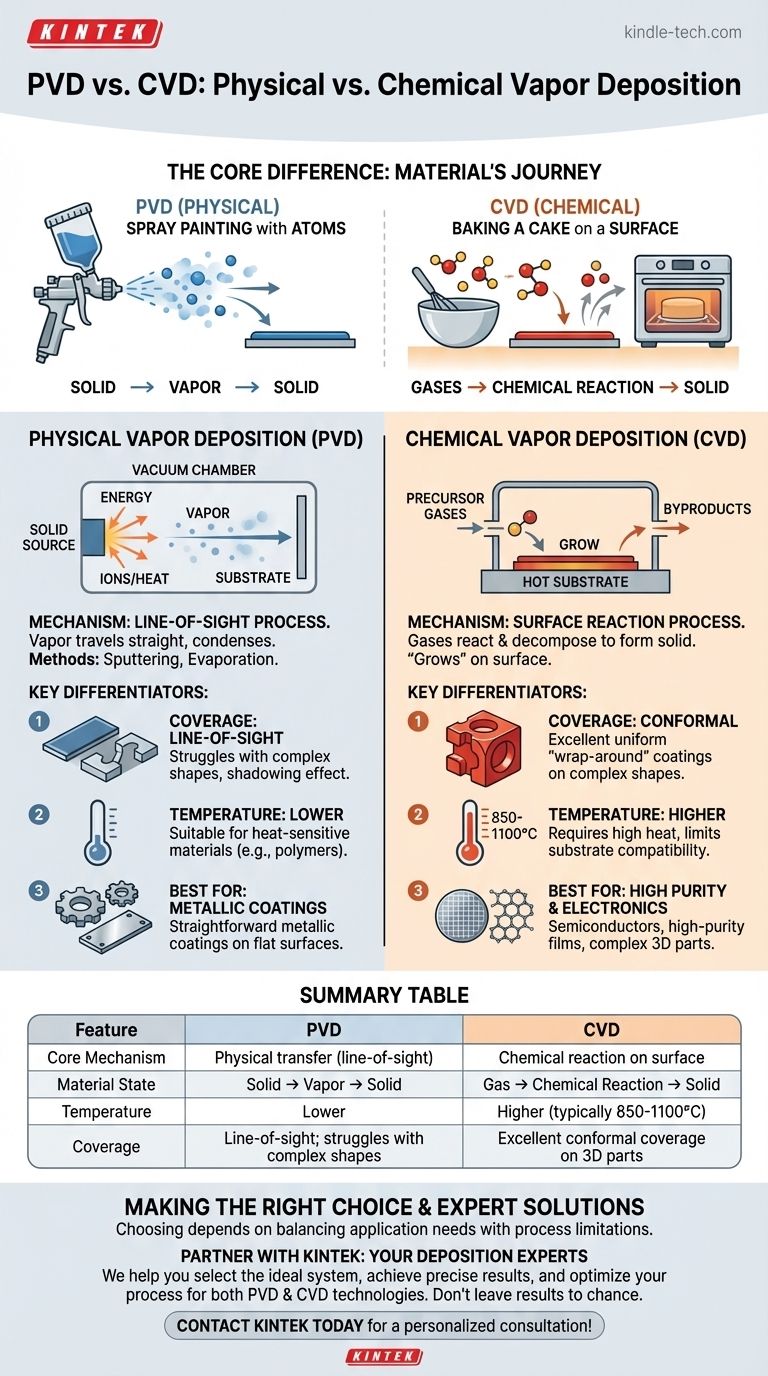

In sostanza, la differenza risiede nello stato del materiale di rivestimento durante il suo percorso. Nella deposizione fisica da vapore (PVD), il materiale inizia come solido, viene vaporizzato in gas e viaggia per depositarsi come film solido. Nella deposizione chimica da vapore (CVD), il materiale inizia come gas precursori che subiscono una reazione chimica sulla superficie per creare un nuovo film solido.

La distinzione centrale è semplice: la PVD è un processo fisico, come la verniciatura a spruzzo con atomi, in cui il materiale viene trasportato in linea retta. La CVD è un processo chimico, come cuocere una torta su una superficie, in cui gli ingredienti (gas) reagiscono per formare un nuovo strato solido.

Il meccanismo fondamentale: fisico contro chimico

Comprendere come funziona ciascun processo rivela i loro punti di forza e di debolezza intrinseci. Il metodo di trasporto del materiale detta le proprietà del rivestimento finale.

Deposizione fisica da vapore (PVD): un processo a linea di vista

La PVD è fondamentalmente un processo meccanico o termodinamico. Un materiale sorgente solido in una camera a vuoto viene bombardato con energia per trasformarlo in vapore.

Questo vapore viaggia quindi in linea retta fino a colpire il substrato, dove si condensa nuovamente in un film sottile e solido. I metodi comuni includono lo sputtering (bombardamento della sorgente con ioni) e l'evaporazione (riscaldamento della sorgente fino all'ebollizione).

Poiché il vapore viaggia in linea retta, la PVD è considerata un processo a linea di vista. Le aree non direttamente visibili al materiale sorgente ricevono poco o nessun rivestimento.

Deposizione chimica da vapore (CVD): un processo di reazione superficiale

La CVD comporta l'introduzione di gas precursori volatili in una camera di reazione. Questi gas non sono il materiale di rivestimento finale, ma i blocchi costitutivi chimici.

Quando questi gas raggiungono il substrato caldo, reagiscono e si decompongono, formando un nuovo materiale solido direttamente sulla superficie. I sottoprodotti chimici indesiderati vengono quindi pompati fuori dalla camera.

Questa reazione chimica consente al film di "crescere" sulla superficie, consentendogli di rivestire forme complesse e superfici interne con elevata uniformità.

Differenziatori chiave: prestazioni e proprietà

Le differenze nel meccanismo portano a variazioni significative nel film risultante, influenzando quale processo sia adatto per una data applicazione.

Copertura conforme

La CVD eccelle nel creare rivestimenti uniformi e "avvolgenti" su oggetti con geometrie complesse. I precursori gassosi possono fluire attorno e all'interno di caratteristiche intricate prima di reagire.

La PVD ha difficoltà con forme complesse a causa della sua natura a linea di vista, che spesso si traduce in un rivestimento più sottile o inesistente nelle aree in ombra.

Temperatura di deposizione

Tradizionalmente, la CVD richiede temperature molto elevate (spesso 850-1100°C) per guidare le reazioni chimiche necessarie. Questo calore elevato limita i tipi di materiali substrato che possono essere rivestiti senza subire danni.

I processi PVD operano generalmente a temperature molto più basse, rendendoli adatti per rivestire materie plastiche e altri materiali sensibili al calore.

Qualità e purezza del film

La CVD può produrre film di purezza estremamente elevata con eccellente densità e una struttura cristallina ben definita. Questo controllo è fondamentale per applicazioni ad alte prestazioni come i semiconduttori e la produzione di grafene.

Sebbene la PVD possa produrre anche film di alta qualità, la CVD ha spesso un vantaggio nel raggiungere un basso numero di difetti e un eccellente allineamento cristallino a causa della natura della crescita chimica.

Comprendere i compromessi

Nessun metodo è universalmente superiore. La scelta ottimale dipende interamente dal bilanciamento delle esigenze dell'applicazione rispetto ai limiti del processo.

La sfida della compatibilità del substrato

Il principale svantaggio della CVD è il suo requisito di alta temperatura. Molti materiali ingegneristici comuni, inclusi alcuni acciai e polimeri, non possono resistere al calore tipico di un processo CVD senza degradarsi.

Sebbene tecniche come la CVD assistita da plasma possano abbassare la temperatura, ciò aggiunge complessità e costi all'operazione.

La complessità della chimica CVD

La CVD si basa sulla disponibilità di gas precursori adatti che siano volatili, stabili e preferibilmente non tossici. Trovare la giusta ricetta chimica può essere una sfida significativa.

Inoltre, la sintesi di film con componenti multipli può essere difficile, poiché precursori diversi possono reagire a velocità diverse, portando a una composizione non uniforme nel rivestimento finale.

Il limite della linea di vista della PVD

Il principale compromesso per la temperatura più bassa e la semplicità del processo della PVD è la sua scarsa copertura su superfici non piane. Questo effetto di "ombreggiatura" lo rende inadatto per applicazioni che richiedono un rivestimento perfettamente uniforme su una parte 3D complessa.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di deposizione corretto richiede una chiara comprensione dell'obiettivo principale del tuo progetto.

- Se la tua attenzione principale è la copertura uniforme su un oggetto 3D complesso: la CVD è la scelta superiore grazie alle sue eccellenti proprietà conformi.

- Se la tua attenzione principale è rivestire un substrato sensibile alla temperatura come un polimero: la PVD è l'opzione chiara e più sicura grazie alla sua temperatura operativa molto più bassa.

- Se la tua attenzione principale è ottenere la massima purezza del film e la qualità cristallina per l'elettronica: la CVD è spesso il metodo principale, come dimostrato nella produzione di grafene e semiconduttori.

- Se la tua attenzione principale è un rivestimento metallico semplice su una superficie relativamente piana: la PVD è spesso una soluzione più diretta ed economica.

In definitiva, la tua scelta è una decisione tra la semplicità fisica della PVD e la precisione chimica della CVD.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione fisica da vapore) | CVD (Deposizione chimica da vapore) |

|---|---|---|

| Meccanismo di base | Trasferimento fisico (linea di vista) | Reazione chimica sulla superficie |

| Stato del materiale | Solido → Vapore → Solido | Gas → Reazione chimica → Solido |

| Temperatura | Più bassa (adatta a materiali sensibili al calore) | Più alta (tipicamente 850-1100°C) |

| Copertura | Linea di vista; difficoltà con forme complesse | Eccellente copertura conforme su parti 3D |

| Ideale per | Rivestimenti metallici su superfici piane, substrati sensibili alla temperatura | Film ad alta purezza, semiconduttori, parti 3D complesse |

Ancora incerto su quale metodo di deposizione sia giusto per il tuo progetto?

Scegliere tra PVD e CVD è fondamentale per ottenere le proprietà del film desiderate, dalla resistenza all'usura alla conducibilità elettrica. KINTEK, il tuo partner di fiducia per le apparecchiature di laboratorio, è specializzata nel fornire le giuste soluzioni di deposizione per le tue specifiche esigenze di ricerca e produzione.

Possiamo aiutarti a:

- Selezionare il sistema ideale in base al materiale del substrato, alla qualità del film desiderata e alla geometria del pezzo.

- Ottenere risultati precisi con apparecchiature personalizzate per rivestimenti semiconduttori ad alta purezza o strati metallici durevoli.

- Ottimizzare il tuo processo con la nostra esperienza nelle tecnologie PVD e CVD.

Non lasciare i risultati del tuo rivestimento al caso. Lascia che i nostri esperti ti guidino verso la soluzione ottimale per le sfide dei film sottili del tuo laboratorio.

Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato