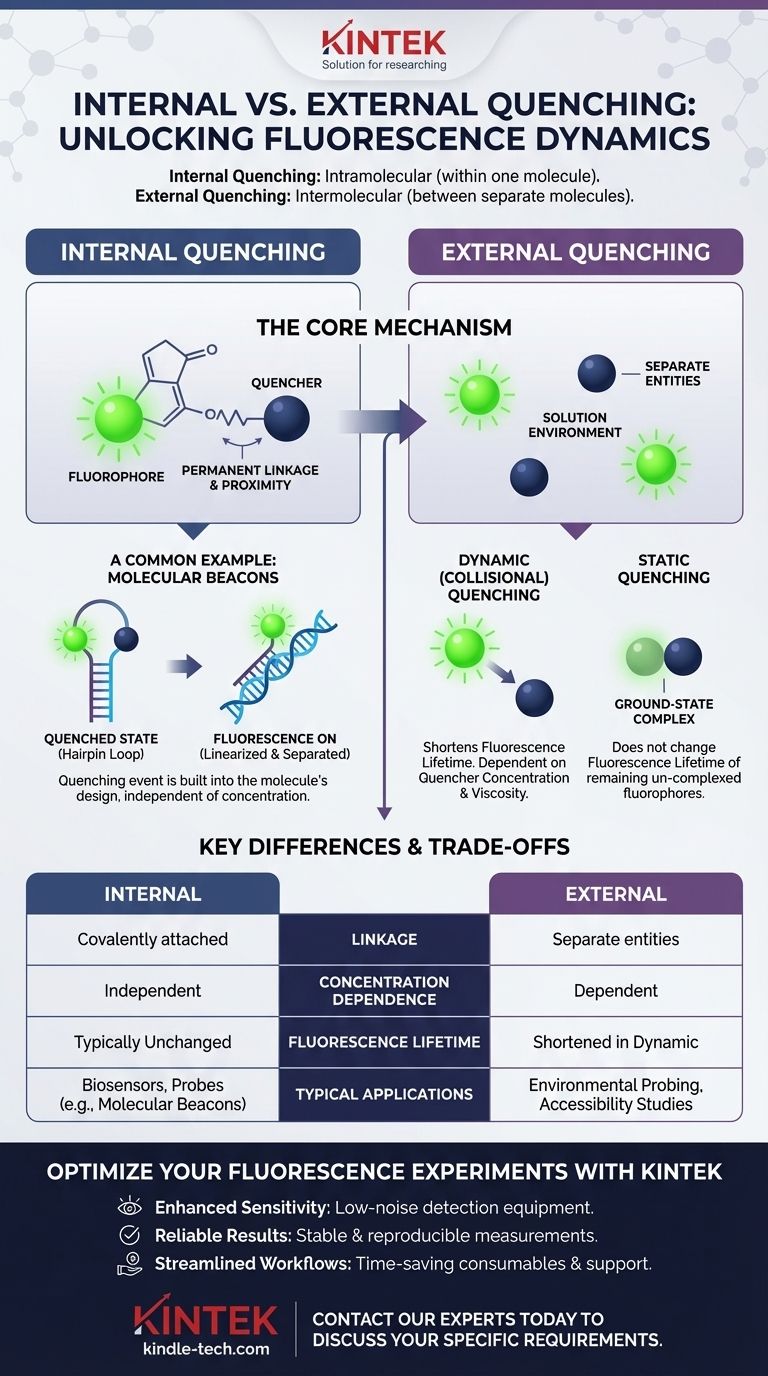

La differenza fondamentale è che il quenching interno si verifica quando l'agente di quenching e la molecola fluorescente (fluoroforo) fanno parte della stessa molecola, mentre il quenching esterno avviene quando sono due molecole separate e indipendenti che devono interagire in una soluzione. Il quenching interno è un processo intramolecolare (all'interno di una molecola), mentre il quenching esterno è un processo intermolecolare (tra due o più molecole).

La distinzione principale risiede nella prossimità e nel legame. Il quenching interno coinvolge un fluoroforo e un quencher permanentemente legati insieme, mentre il quenching esterno si basa su collisioni casuali o sulla formazione di complessi tra molecole separate in una soluzione.

Uno sguardo più approfondito al Quenching Interno (Intramolecolare)

Il Meccanismo Principale

Nel quenching interno, il quencher è fisicamente e covalentemente attaccato al fluoroforo. Questo crea un unico sistema molecolare in cui i due componenti sono sempre in stretta prossimità.

Il processo di quenching è intrinseco al design della molecola ed è quindi indipendente dalla concentrazione della molecola.

Come Funziona

I meccanismi più comuni sono il Trasferimento di Energia per Risonanza di Förster (FRET) o il quenching per contatto. In questi sistemi, il fluoroforo eccitato trasferisce la sua energia al quencher vicino senza emettere un fotone, "spegnendo" efficacemente la fluorescenza.

Questo trasferimento di energia è efficiente proprio perché il quencher è tenuto vicino dalla struttura molecolare stessa.

Un Esempio Comune: i Molecular Beacons

I molecular beacons sono un'illustrazione perfetta del quenching interno. Sono sonde di DNA a singolo filamento con un fluoroforo a un'estremità e un quencher all'altra.

Nel loro stato nativo, formano una struttura a forcina che porta il fluoroforo e il quencher a diretto contatto, silenziando il segnale. Quando il beacon si lega alla sua sequenza target, si linearizza, separando i due e causando un drammatico aumento della fluorescenza.

Comprendere il Quenching Esterno (Intermolecolare)

Il Meccanismo Principale

Il quenching esterno coinvolge un fluoroforo e un quencher che esistono come entità separate in una soluzione. Il quenching si verifica solo quando interagiscono.

L'efficienza di questo processo dipende fortemente da fattori come la concentrazione del quencher e la viscosità dell'ambiente, che controllano la frequenza con cui si incontrano.

Quenching Dinamico (Collisionale)

Questa è la forma più comune di quenching esterno. Un fluoroforo eccitato viene disattivato quando una molecola di quencher vi collide.

Questo processo riduce la vita media di fluorescenza—il tempo medio in cui la molecola rimane nel suo stato eccitato. La relazione è descritta dall'equazione di Stern-Volmer.

Quenching Statico

Nel quenching statico, il quencher forma un complesso stabile e non fluorescente con il fluoroforo mentre è nel suo stato fondamentale (prima di essere eccitato).

Questo riduce il numero totale di fluorofori disponibili per emettere luce ma non modifica la vita media di fluorescenza dei fluorofori rimanenti, non complessati.

Differenze Chiave e Compromessi

Prossimità e Legame

Il quenching interno si basa su un legame covalente permanente che assicura che il quencher sia sempre nelle vicinanze. Questo fornisce un meccanismo di commutazione on/off affidabile.

Il quenching esterno dipende dalla diffusione casuale e dalle collisioni. I componenti non sono legati, rendendo il processo sensibile alle condizioni ambientali.

Impatto della Concentrazione

L'efficienza del quenching interno è una proprietà della singola molecola e non dipende dalla sua concentrazione.

L'efficienza del quenching esterno, tuttavia, è direttamente proporzionale alla concentrazione del quencher. Più molecole di quencher significano più collisioni frequenti e più quenching.

Strumento Diagnostico: Vita Media di Fluorescenza

Questo è un fattore distintivo critico. Il quenching esterno dinamico è unico in quanto accorcia attivamente la vita media di fluorescenza misurata.

Il quenching interno e il quenching esterno statico riducono entrambi l'intensità della fluorescenza ma tipicamente non influenzano la vita media dei fluorofori che sono ancora in grado di emettere luce.

Applicazioni Tipiche

Il quenching interno è il principio alla base di biosensori, sonde e reporter ingegnerizzati come i molecular beacons, dove un evento specifico (come il legame) è progettato per innescare un cambiamento di fluorescenza.

Il quenching esterno è spesso utilizzato come strumento sperimentale per studiare l'ambiente intorno a un fluoroforo, ad esempio per determinare se una parte di una proteina marcata fluorescentemente è esposta al solvente o sepolta all'interno.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Comprendere questa distinzione ti consente di progettare e interpretare esperimenti di fluorescenza con precisione.

- Se il tuo obiettivo principale è progettare un biosensore specifico per la rilevazione: Il quenching interno fornisce il robusto meccanismo di commutazione integrato necessario per una sonda affidabile.

- Se il tuo obiettivo principale è studiare l'accessibilità di un sito marcato su una macromolecola: Il quenching esterno è lo strumento ideale, poiché il tasso di quenching riporterà quanto quel sito è esposto ai quencher nella soluzione.

- Se il tuo obiettivo principale è confermare la formazione di un complesso allo stato fondamentale: Il quenching esterno statico, che riduce l'intensità senza modificare la vita media, è un indicatore diretto di questo fenomeno.

In definitiva, la scelta tra questi framework dipende interamente dal fatto che tu abbia bisogno che l'evento di quenching sia una funzione molecolare pre-programmata o un indicatore di interazione ambientale.

Tabella Riassuntiva:

| Caratteristica | Quenching Interno | Quenching Esterno |

|---|---|---|

| Meccanismo | Intramolecolare (all'interno di una molecola) | Intermolecolare (tra molecole separate) |

| Legame | Quencher e fluoroforo legati covalentemente | Entità separate in soluzione |

| Dipendenza dalla Concentrazione | Indipendente | Dipendente dalla concentrazione del quencher |

| Vita Media di Fluorescenza | Tipicamente invariata | Accorciata nel quenching dinamico |

| Applicazioni Comuni | Biosensori, molecular beacons | Sondaggio ambientale, studi di accessibilità |

Ottimizza i Tuoi Esperimenti di Fluorescenza con KINTEK

Comprendere i meccanismi di quenching è cruciale per un'analisi accurata della fluorescenza. Che tu stia sviluppando biosensori sensibili o studiando interazioni molecolari, avere l'attrezzatura giusta è la chiave del successo.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità progettati per soddisfare le esigenze precise dei ricercatori di fluorescenza. Forniamo strumenti affidabili che offrono le prestazioni e la coerenza richieste per i tuoi esperimenti critici.

Lasciaci aiutarti a raggiungere:

- Sensibilità Migliorata: Con attrezzature ottimizzate per la rilevazione a basso rumore.

- Risultati Affidabili: Attraverso strumenti che garantiscono misurazioni stabili e riproducibili.

- Flussi di Lavoro Semplificati: Con materiali di consumo e supporto che ti fanno risparmiare tempo e fatica.

Pronto a migliorare le capacità del tuo laboratorio? Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare i tuoi obiettivi di ricerca.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i principi di funzionamento del forno ad arco elettrico? Sfruttare la potenza di un arco elettrico per la fusione ad alta temperatura

- Cosa influenza la resa di sputtering? Padroneggia la fisica per la massima efficienza di deposizione

- Quali sono i diversi tipi di reattori a biomassa? Scegliere il design giusto per il vostro processo di conversione

- Cos'è la rimozione del carbonio tramite bio-olio? Una soluzione permanente per catturare la CO2 dai rifiuti di biomassa

- Qual è l'intervallo di temperatura per la ricottura? Padronanza del trattamento termico specifico del materiale

- Quali sono i fattori che influenzano la sinterizzazione laser selettiva? Padroneggiare Energia, Materiale e Controllo della Temperatura

- Quali sono le possibili ragioni per cui una giunzione potrebbe essere impossibile da brasare? Una guida per superare i fallimenti comuni della brasatura

- Cosa significa CIP per i Crip? Comprendere il significato di Crip In Peace