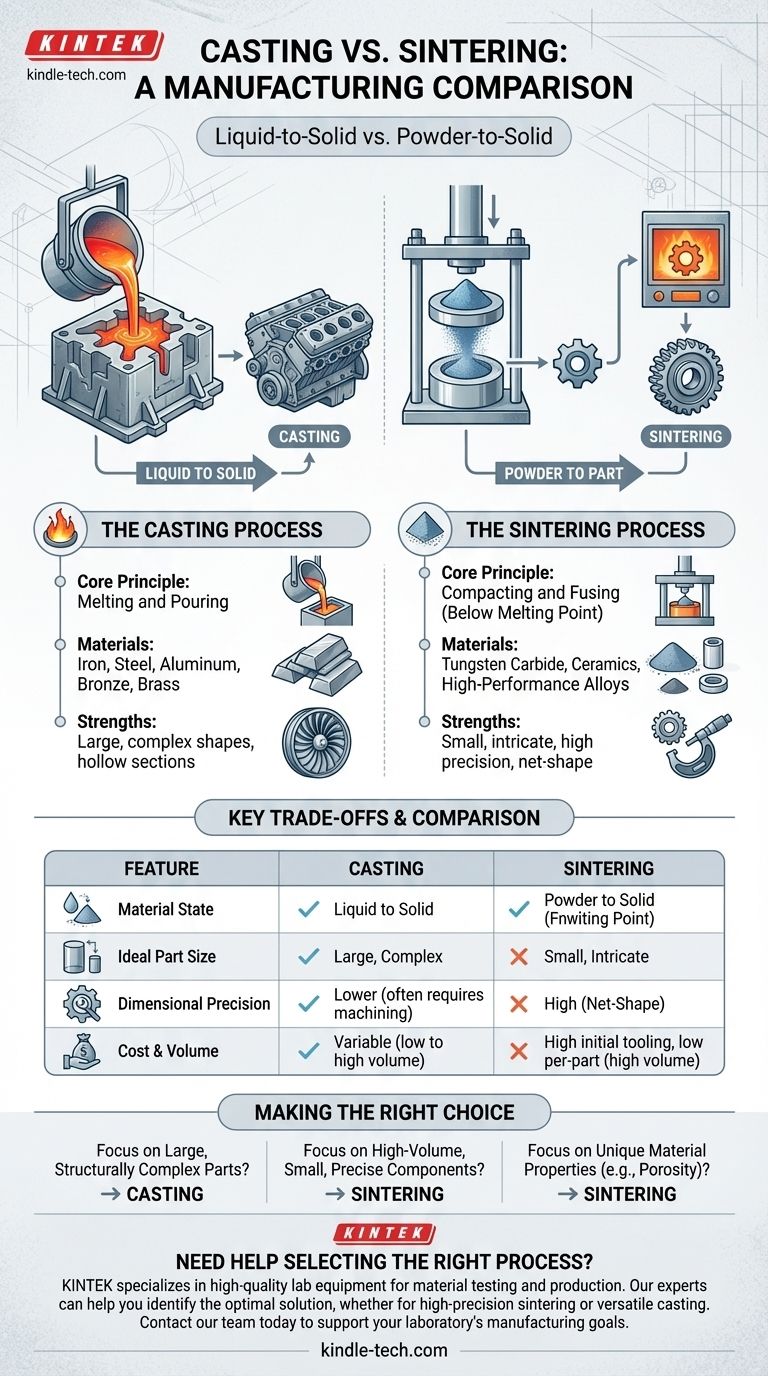

A livello fondamentale, la differenza tra fusione e sinterizzazione risiede nello stato del materiale durante la produzione. La fusione comporta la completa liquefazione di un materiale e il suo versamento in uno stampo per farlo solidificare. Al contrario, la sinterizzazione inizia con un materiale in forma di polvere, lo comprime e poi lo riscalda al di sotto del suo punto di fusione finché le particelle non si fondono insieme in un oggetto solido.

La distinzione fondamentale è una questione di trasformazione: la fusione è un processo da liquido a solido ideale per forme grandi e complesse, mentre la sinterizzazione è un processo da polvere a solido che eccelle nella creazione di pezzi piccoli e ad alta precisione con proprietà dei materiali uniche.

Il Processo di Fusione: Da Liquido a Solido

La fusione è uno dei metodi di produzione più antichi e versatili. Si basa sul semplice principio di cambiare la fase di un materiale da solido a liquido e di nuovo a solido all'interno di un contenitore sagomato.

Il Principio Fondamentale: Fusione e Colata

Il processo inizia riscaldando un metallo o altro materiale ben al di sopra del suo punto di fusione finché non diventa un liquido completamente fuso. Questo liquido viene quindi versato in uno stampo, che contiene una cavità vuota della forma desiderata. Man mano che il materiale si raffredda, si solidifica, assumendo la forma dello stampo prima di essere estratto o rotto.

Materiali e Applicazioni Comuni

La fusione è compatibile con una vasta gamma di metalli, tra cui ferro, acciaio, alluminio, bronzo e ottone. Questa versatilità la rende adatta per produrre di tutto, dai massicci blocchi motore e telai di macchinari industriali fino a gioielli intricati e raccordi per tubi.

Punti di Forza della Fusione

Il vantaggio principale della fusione è la sua capacità di creare pezzi molto grandi e geometricamente complessi, inclusi quelli con sezioni cave o passaggi interni intricati. Certi metodi di fusione, come la fusione in sabbia, hanno costi di attrezzaggio relativamente bassi, rendendoli economici per prototipi e cicli di produzione a basso volume.

Il Processo di Sinterizzazione: Dalla Polvere al Pezzo

La sinterizzazione, un processo chiave nella metallurgia delle polveri, crea oggetti solidi a partire da polveri senza mai fondere il materiale principale. Utilizza una combinazione di pressione e calore per unire le particelle.

Il Principio Fondamentale: Compattazione e Fusione

Innanzitutto, una polvere fine di un materiale specifico (o una miscela di materiali) viene posta in uno stampo e compressa sotto un'immensa pressione per formare un "pezzo verde". Questo pezzo è fragile ma mantiene la sua forma. Viene quindi posto in un forno a atmosfera controllata e riscaldato ad alta temperatura, ma crucialmente, una temperatura che rimane al di sotto del punto di fusione del materiale. A questa temperatura, si verifica la diffusione atomica, che salda le particelle insieme e crea un componente solido e resistente.

Materiali e Applicazioni Comuni

La sinterizzazione è utilizzata per materiali difficili da fondere o lavorare, come carburo di tungsteno, ceramiche e alcune leghe ad alte prestazioni. È utilizzata anche per creare componenti unici come cuscinetti in bronzo porosi (che possono essere impregnati di olio) e componenti automobilistici ad alto volume come ingranaggi della trasmissione e lobi dell'albero a camme.

Punti di Forza della Sinterizzazione

La sinterizzazione eccelle nella produzione di pezzi piccoli e intricati con altissima precisione dimensionale. Poiché i pezzi spesso escono dal forno nella loro forma finale (o "net-shape"), elimina la necessità di costose lavorazioni secondarie. Questo processo riduce al minimo gli sprechi di materiale e consente la creazione di compositi e leghe uniche impossibili da formare tramite fusione.

Comprendere i Compromessi Chiave

Scegliere tra fusione e sinterizzazione richiede una chiara comprensione degli obiettivi del progetto in termini di dimensioni, precisione, materiale e costo.

Dimensioni e Complessità

La fusione è il metodo di riferimento per i componenti di grandi dimensioni. Non esiste praticamente alcun limite superiore alla dimensione di un pezzo fuso. Può anche produrre geometrie interne complesse impossibili da ottenere compattando la polvere.

La sinterizzazione, d'altra parte, è limitata a pezzi più piccoli. La pressione necessaria per compattare uniformemente la polvere limita le dimensioni e lo spessore realizzabili del componente finale.

Precisione e Finitura

I pezzi sinterizzati sono rinomati per la loro alta precisione e l'eccellente finitura superficiale, spesso non richiedendo post-lavorazione. Sono considerati un processo di produzione a dimensione finale (net-shape).

I pezzi fusi hanno tipicamente superfici più ruvide e una minore precisione dimensionale. Richiedono quasi sempre operazioni di lavorazione secondaria per soddisfare tolleranze ristrette, aggiungendo tempo e costi al ciclo di produzione.

Proprietà dei Materiali

La fusione produce pezzi completamente densi e isotropi, il che significa che le loro proprietà meccaniche sono uguali in tutte le direzioni.

I pezzi sinterizzati mantengono quasi sempre un certo livello di porosità. Sebbene questo possa essere uno svantaggio per le applicazioni che richiedono la massima resistenza, può anche essere una caratteristica chiave del design, come si vede nei cuscinetti autolubrificanti o nei filtri.

Costo e Volume

La sinterizzazione comporta costi di attrezzaggio iniziali elevati per gli stampi, ma il processo automatizzato porta a costi per pezzo molto bassi ad alti volumi di produzione.

I metodi di fusione variano. La fusione in sabbia può essere molto economica per pezzi unici, mentre la fusione a cera persa e la pressofusione hanno costi di attrezzaggio più elevati ma sono adatti per volumi medi o alti.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dipende in ultima analisi dai requisiti specifici del componente che devi produrre.

- Se la tua priorità principale sono pezzi grandi e strutturalmente complessi come un collettore del motore: La fusione è quasi sempre il metodo più praticabile ed economico.

- Se la tua priorità principale è la produzione ad alto volume di componenti piccoli e precisi come gli ingranaggi della trasmissione: La sinterizzazione offre una precisione dimensionale superiore e costi per pezzo inferiori una volta stabiliti gli utensili.

- Se la tua priorità principale sono proprietà dei materiali uniche, come porosità controllata o combinazione di materiali che non si legano: La sinterizzazione offre capacità che sono semplicemente impossibili con la fusione tradizionale.

Comprendere queste differenze fondamentali ti consente di selezionare il percorso di produzione che meglio si allinea con l'intento del tuo progetto, il budget e i requisiti di prestazione.

Tabella Riassuntiva:

| Caratteristica | Fusione (Casting) | Sinterizzazione (Sintering) |

|---|---|---|

| Stato del Materiale | Liquido a Solido | Polvere a Solido |

| Dimensione Ideale del Pezzo | Grande, Complesso | Piccolo, Intricato |

| Precisione Dimensionale | Inferiore (spesso richiede lavorazione meccanica) | Elevata (Dimensione Finale) |

| Punto di Forza Principale | Geometrie complesse, pezzi grandi | Alta precisione, minimo spreco, materiali unici |

| Materiali Tipici | Ferro, Acciaio, Alluminio, Ottone | Carburo di Tungsteno, Ceramiche, Leghe |

Hai bisogno di aiuto per selezionare il processo giusto per i tuoi componenti?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per il collaudo dei materiali e la produzione. Sia che il tuo progetto richieda le capacità di alta precisione della sinterizzazione o la versatilità della fusione, i nostri esperti possono aiutarti a identificare la soluzione ottimale.

Contatta oggi il nostro team per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare gli obiettivi di produzione e R&S del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Domande frequenti

- Quanta energia consuma la pressatura isostatica a caldo? Sblocca il risparmio energetico netto nel tuo processo

- Quali sono alcune delle proprietà attraenti dei prodotti pressati isostaticamente a caldo? Ottieni una densità perfetta e prestazioni superiori

- Qual è la pressione della pressatura isostatica a caldo? Ottieni la densità completa e prestazioni superiori dei materiali

- Cos'è l'HIP nella lavorazione dei materiali? Ottenere una densità quasi perfetta per i componenti critici

- Qual è il principio della pressatura isostatica a caldo? Ottenere il 100% di densità e prestazioni superiori