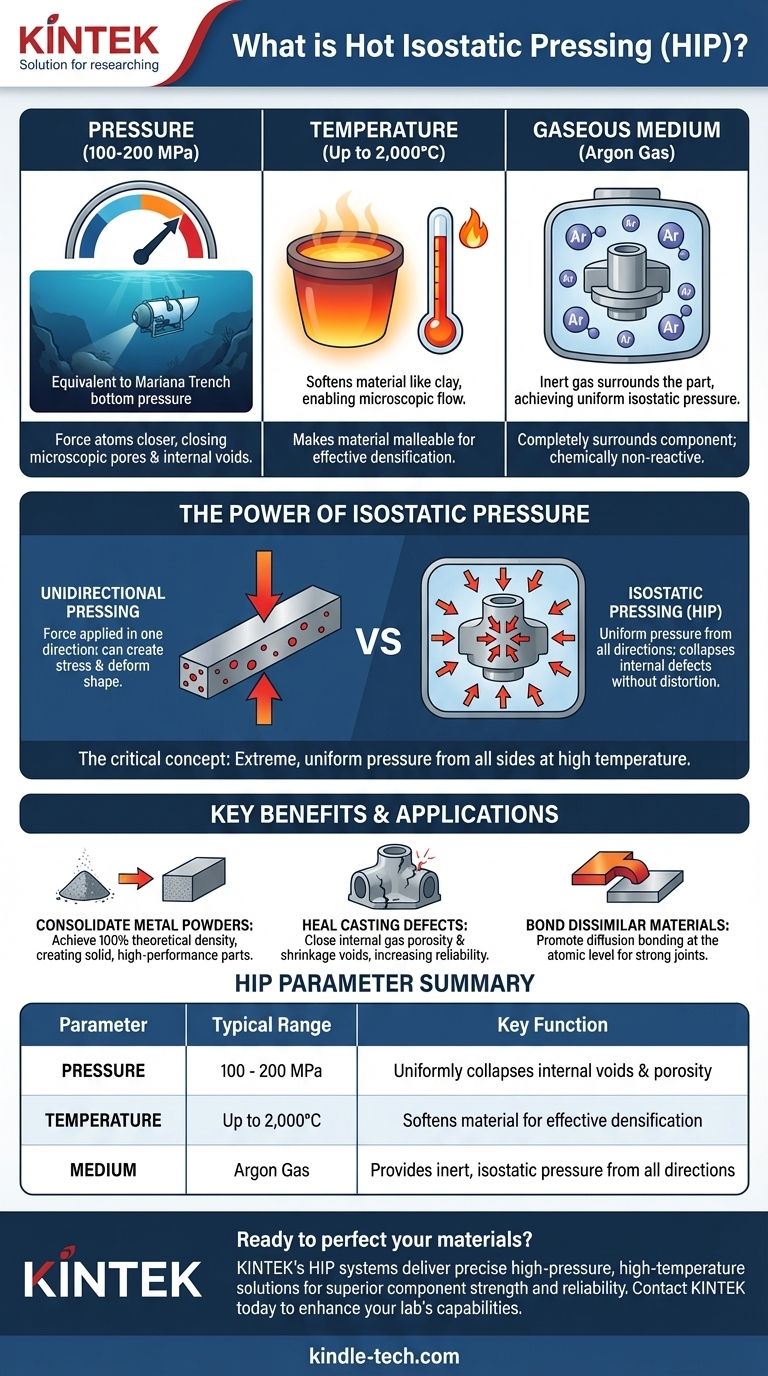

In breve, la Pressatura Isostatica a Caldo (HIP) utilizza una pressione isostatica di gas che tipicamente varia da diverse decine di megapascal (MPa) fino a 200 MPa, che è circa 1.000 a 2.000 volte la pressione atmosferica standard. Questa immensa pressione viene applicata uniformemente in tutte le direzioni in combinazione con alte temperature, spesso raggiungendo i 2.000°C, per densificare i materiali ed eliminare i difetti interni.

Il concetto critico non è solo l'alta pressione, ma la sua natura isostatica. Applicando una pressione estrema e uniforme da tutti i lati ad alte temperature, la HIP può collassare i vuoti interni e creare componenti completamente densi e ad alte prestazioni senza distorcerne la forma.

I parametri fondamentali della HIP

La pressatura isostatica a caldo è un processo di produzione definito dalla precisa interazione di tre fattori chiave: pressione, temperatura e un mezzo di pressurizzazione.

Definizione dell'intervallo di pressione

La pressione in un ciclo HIP rientra tipicamente tra 100 MPa e 200 MPa. Per mettere questo in prospettiva, 100 MPa equivalgono alla pressione che si trova sul fondo della Fossa delle Marianne, il punto più profondo dell'oceano.

Questo livello di pressione è necessario per forzare fisicamente gli atomi ad avvicinarsi, chiudendo pori microscopici, crepe e altri vuoti interni all'interno di un materiale.

Il ruolo dell'alta temperatura

La sola pressione non è sufficiente. I sistemi HIP applicano anche temperature che vanno da poche centinaia di gradi Celsius fino a 2.000°C.

Questo calore intenso rende il materiale malleabile, quasi come argilla. In questo stato ammorbidito, il materiale può fluire a livello microscopico, consentendo all'alta pressione di saldare efficacemente i vuoti interni.

Il mezzo gassoso

La pressione non è applicata da un pistone fisico ma da un gas. L'argon è la scelta più comune perché è inerte, il che significa che non reagirà chimicamente con il materiale in lavorazione, anche a temperature estreme.

Il gas circonda completamente il pezzo, ed è così che si ottiene una pressione uniforme e isostatica.

Cosa significa effettivamente pressione "isostatica"

Il termine "isostatico" è fondamentale per capire come funziona la HIP e perché è così efficace. Distingue il processo dai metodi di pressatura convenzionali.

Pressione uniforme da tutte le direzioni

Isostatico significa che la pressione viene applicata in modo uguale e simultaneo su ogni singola superficie del componente.

Immagina di immergere un oggetto in profondità nell'oceano. La pressione dell'acqua lo spinge dall'alto, dal basso e da tutti i lati con la stessa forza. Questa è un'analogia perfetta per la pressione isostatica del gas all'interno di un recipiente HIP.

Perché l'uniformità è critica

Questa pressione uniforme comprime il pezzo senza distorcerne la forma complessiva. Poiché la forza è perfettamente bilanciata, collassa la porosità interna e i difetti verso l'interno.

Ciò consente la creazione di componenti con geometrie complesse che vengono lavorati fino alla piena densità teorica, migliorando drasticamente le loro proprietà meccaniche come la resistenza e la resistenza alla fatica.

Contrasto con la pressatura unidirezionale

Una forgia o una pressa tradizionale applica la forza in una direzione (uniassialmente). Sebbene ciò sia efficace per la formatura del metallo, può creare sollecitazioni interne e non può eliminare i vuoti interni preesistenti con la stessa efficacia della HIP.

Comprendere i compromessi

Sebbene potente, il processo HIP comporta il bilanciamento di variabili chiave e la comprensione dei suoi limiti intrinseci.

Equilibrio pressione vs. temperatura

La specifica combinazione di pressione e temperatura è adattata al materiale. Un materiale con un punto di fusione più basso potrebbe richiedere meno calore ma più pressione, mentre una superlega ad alta resistenza potrebbe aver bisogno di temperature estreme per diventare abbastanza malleabile affinché la pressione funzioni.

Tempo di ciclo e costo

La HIP è un processo a lotti, non continuo. I cicli di carico, riscaldamento, pressurizzazione, mantenimento e raffreddamento possono richiedere molte ore. Questo lo rende più costoso e dispendioso in termini di tempo rispetto ad altri metodi di produzione.

Preparazione del pezzo

Affinché il processo funzioni su polveri o per prevenire reazioni superficiali, i pezzi devono spesso essere sigillati all'interno di un contenitore a tenuta di gas o "capsula". Ciò aggiunge un passaggio e un costo extra al flusso di lavoro di produzione.

Come i parametri vengono abbinati all'obiettivo

Le precise impostazioni di pressione e temperatura vengono selezionate in base all'obiettivo di produzione specifico.

- Se il tuo obiettivo principale è consolidare polveri metalliche: L'obiettivo è raggiungere il 100% della densità teorica, creando un pezzo solido da polvere sfusa che ha proprietà superiori agli equivalenti fusi o forgiati.

- Se il tuo obiettivo principale è riparare difetti nelle fusioni: Potrebbero essere utilizzate pressioni e temperature più basse solo per chiudere la porosità interna del gas e i vuoti di ritiro, aumentando significativamente l'affidabilità e la vita utile del pezzo.

- Se il tuo obiettivo principale è unire materiali dissimili: I parametri di processo vengono scelti per promuovere la diffusione a livello atomico, creando un legame tra due materiali diversi che è forte quanto i materiali originali stessi.

In definitiva, la pressatura isostatica a caldo sfrutta la potenza combinata della pressione uniforme e dell'alto calore per perfezionare i materiali dall'interno verso l'esterno.

Tabella riassuntiva:

| Parametro | Intervallo tipico | Funzione chiave |

|---|---|---|

| Pressione | 100 - 200 MPa | Collassa uniformemente i vuoti interni e la porosità |

| Temperatura | Fino a 2.000°C | Ammorbidisce il materiale per un'efficace densificazione |

| Mezzo | Gas Argon | Fornisce pressione inerte e isostatica da tutte le direzioni |

Pronto a perfezionare i tuoi materiali dall'interno verso l'esterno?

I sistemi di pressatura isostatica a caldo (HIP) di KINTEK offrono la precisa combinazione di pressione estrema (fino a 200 MPa) e alta temperatura (fino a 2.000°C) necessaria per raggiungere il 100% della densità teorica, eliminare i difetti interni nelle fusioni e consolidare le polveri metalliche. Ciò si traduce in componenti con resistenza, resistenza alla fatica e affidabilità superiori.

Sia che il tuo obiettivo sia riparare difetti di fusione, creare pezzi completamente densi da polvere o unire materiali dissimili, le nostre soluzioni HIP sono personalizzate per le tue specifiche esigenze di materiale e prestazioni.

Contatta KINTEK oggi per discutere come le nostre apparecchiature da laboratorio e i nostri materiali di consumo possono migliorare le capacità del tuo laboratorio e le prestazioni dei materiali.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Stampo a pressa anti-crepa per uso di laboratorio

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Qual è la storia del forno a vuoto? Un secolo di ricerca della purezza e del controllo metallurgico

- Quali sono le 4 tecniche di riscaldamento utilizzate per la brasatura? Trova il metodo ideale per giunzioni più resistenti

- I trattamenti termici sottovuoto riducono la formazione di scaglie e la decarburazione? Ottieni parti metalliche immacolate e pulite

- Perché viene utilizzato un sistema di saldatura sotto vuoto per sigillare il rivestimento in lega di zirconio? Garantire risultati precisi sull'ossidazione superficiale

- A che tipo di materiale viene applicata la ricottura completa? Ottimizzare l'acciaio per la massima lavorabilità

- Perché è necessario un forno di essiccazione sottovuoto per la polvere di nitruro di alluminio? Proteggere la purezza e aumentare la velocità di essiccazione

- Cos'è il metallo sinterizzato? Una guida completa al suo processo e ai suoi vantaggi

- Quali sono i vantaggi di processo dell'introduzione di gas argon durante la riduzione del magnesio? Migliorare purezza e resa