La differenza fondamentale tra un altoforno e un forno a induzione risiede nel loro meccanismo di riscaldamento e nello scopo principale. Un altoforno utilizza la combustione del coke per ridurre chimicamente il minerale di ferro in ferro fuso, un processo noto come fusione. Al contrario, un forno a induzione utilizza l'elettricità per generare un potente campo elettromagnetico che riscalda e fonde metalli già raffinati, rendendolo ideale per il riciclo e la creazione di leghe.

La distinzione fondamentale riguarda l'origine e la scala. Un altoforno crea nuovo metallo dal minerale grezzo in un processo massiccio e continuo, mentre un forno a induzione rifonde metallo esistente o rottami in un processo a lotto controllato e su scala più ridotta.

L'Altoforno: Produzione Primaria di Metallo

L'altoforno è il punto di partenza per la maggior parte della produzione mondiale di acciaio. La sua funzione non è semplicemente fondere il metallo, ma trasformare chimicamente le materie prime in un metallo di base utilizzabile.

Come Funziona: Riduzione Chimica

Un altoforno è un imponente pozzo verticale in acciaio rivestito di mattoni resistenti al calore. Minerale di ferro, coke (un combustibile ad alto contenuto di carbonio derivato dal carbone) e calcare vengono caricati dall'alto.

Aria calda viene soffiata nella parte inferiore del forno, provocando la combustione del coke a temperature estremamente elevate. Questa combustione produce monossido di carbonio, che agisce come agente riducente primario, rimuovendo gli atomi di ossigeno dal minerale di ferro.

Input e Output Chiave

Gli input primari sono minerale di ferro, coke e calcare. Il calcare agisce come fondente, combinandosi con le impurità per formare un sottoprodotto liquido.

Il forno produce continuamente due output: ghisa fusa, che è il prodotto principale, e uno strato di scoria fusa (le impurità) che galleggia sopra e viene drenato.

Scala e Funzionamento

Gli altiforni sono strutture enormi progettate per il funzionamento continuo, spesso operando per anni senza sosta. Fanno parte di grandi acciaierie integrate e rappresentano l'apice della produzione primaria di metallo su scala industriale.

Il Forno a Induzione: Fusione di Precisione

Un forno a induzione opera su un principio completamente diverso, offrendo precisione e controllo che un altoforno non può garantire. Eccelle nella fusione, mantenimento e legatura del metallo, non nella sua creazione dal minerale.

Come Funziona: Induzione Elettromagnetica

Un forno a induzione utilizza una bobina di filo di rame attraverso la quale viene fatta passare una potente corrente elettrica alternata. Questo crea un campo magnetico invertito attorno al metallo posto all'interno del crogiolo del forno.

Questo campo magnetico induce correnti elettriche circolanti (correnti parassite) direttamente all'interno del metallo stesso. La resistenza del metallo al flusso di queste correnti genera un calore intenso, facendolo fondere rapidamente ed efficientemente dall'interno verso l'esterno.

Input e Output Chiave

L'input chiave per un forno a induzione è il metallo solido, tipicamente rottami metallici o leghe pre-raffinate. È essenzialmente uno strumento di riciclo e raffinazione.

L'output è metallo fuso di una composizione chimica precisa e omogenea, pronto per la colata. Il campo magnetico crea anche un'azione di agitazione naturale, assicurando che le leghe siano mescolate accuratamente.

Scala e Funzionamento

I forni a induzione variano in dimensioni ma sono significativamente più piccoli degli altiforni. Operano su base a lotti, dove un crogiolo viene riempito, fuso e svuotato per ogni ciclo. Questo li rende altamente flessibili e ideali per fonderie e produttori di metalli speciali.

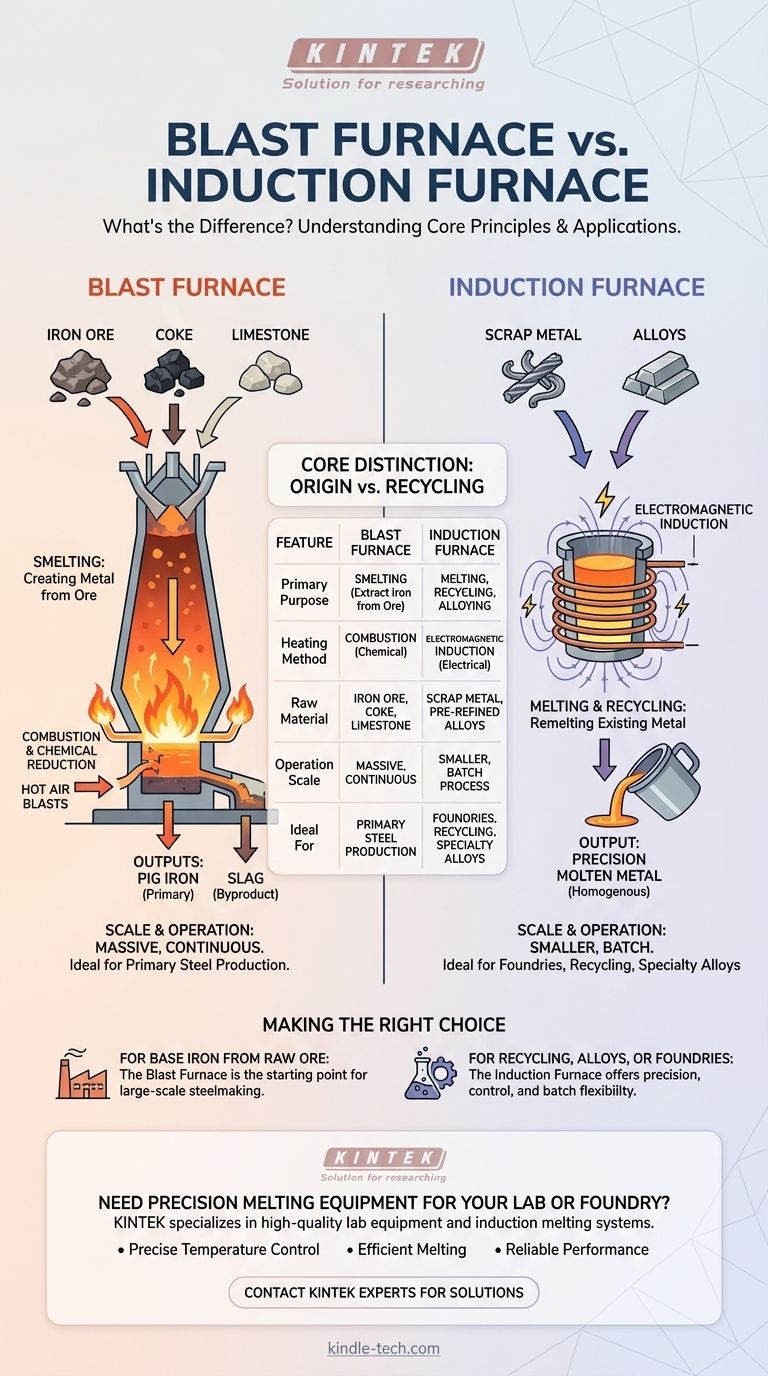

Distinzioni Chiave a Colpo d'Occhio

Comprendere le differenze fondamentali aiuta a chiarire quale tecnologia sia appropriata per un dato compito industriale.

Principio Operativo

Un altoforno si basa sulla combustione e sulle reazioni chimiche per produrre metallo. Un forno a induzione si basa sull'elettricità e sui principi elettromagnetici.

Materie Prime

Un altoforno è un impianto di fusione che lavora materie prime come il minerale di ferro. Un forno a induzione è un impianto di fusione che lavora materiali esistenti come rottami metallici o lingotti.

Scopo Primario

L'obiettivo di un altoforno è la fusione—estrarre un metallo di base dal suo minerale naturale. L'obiettivo di un forno a induzione è la fusione, il riciclo e la creazione di leghe di metalli esistenti.

Fattori Ambientali e di Controllo

Gli altiforni hanno un'impronta ambientale significativa a causa della combustione diretta del coke. I forni a induzione sono più puliti nel punto di utilizzo (poiché sono elettrici) e offrono un controllo molto maggiore sulla temperatura finale e sulla composizione chimica del metallo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo determina quale forno sia l'unica scelta logica.

- Se il tuo obiettivo principale è produrre ferro di base da minerale grezzo per la produzione di acciaio su larga scala: L'altoforno è il punto di partenza necessario per questo processo industriale.

- Se il tuo obiettivo principale è riciclare rottami metallici, creare leghe speciali o gestire una fonderia: La precisione, il controllo e la flessibilità a lotto di un forno a induzione sono ideali.

In definitiva, questi due forni servono fasi fondamentalmente diverse del ciclo di vita del metallo, dalla creazione alla reincarnazione.

Tabella Riassuntiva:

| Caratteristica | Altoforno | Forno a Induzione |

|---|---|---|

| Scopo Primario | Fusione (estrazione del ferro dal minerale) | Fusione, Riciclo, Creazione di leghe |

| Metodo di Riscaldamento | Combustione del Coke (Chimico) | Induzione Elettromagnetica (Elettrico) |

| Materia Prima | Minerale di Ferro, Coke, Calcare | Rottami Metallici, Leghe Pre-raffinate |

| Scala Operativa | Massiccia, Continua | Più Piccola, Processo a Lotti |

| Ideale Per | Produzione Primaria di Acciaio | Fonderie, Riciclo, Leghe Speciali |

Hai Bisogno di Apparecchiature per la Fusione di Precisione per il Tuo Laboratorio o la Tua Fonderia?

Comprendere la giusta tecnologia di forno è il primo passo per ottimizzare la tua lavorazione dei metalli. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi sistemi di fusione a induzione ideali per la ricerca, il riciclo e lo sviluppo di leghe.

Forniamo soluzioni che offrono:

- Controllo Preciso della Temperatura per risultati coerenti e di alta qualità.

- Fusione Efficiente di metalli preziosi, rottami e leghe.

- Prestazioni Affidabili adattate alle esigenze del tuo laboratorio o della tua produzione su piccola scala.

Discutiamo la tua applicazione specifica. Contatta oggi i nostri esperti per trovare la soluzione di fusione perfetta per le sfide del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace