In sostanza, la differenza principale tra la fusione ad arco e quella a induzione risiede nel metodo di generazione del calore. Un Forno Elettrico ad Arco (EAF) utilizza un arco elettrico ad alta energia—un fulmine controllato—che passa dagli elettrodi di grafite al metallo, fondendolo con calore intenso e diretto. Al contrario, un forno a induzione utilizza campi elettromagnetici senza contatto per generare calore all'interno del metallo stesso, offrendo un processo fondamentalmente più pulito e controllato.

Scegliere tra fusione ad arco e a induzione non è una semplice preferenza; è una decisione strategica basata su un compromesso tra potenza grezza e precisione metallurgica. La fusione ad arco eccelle nella fusione ad alto volume e "di forza bruta" di materie prime come i rottami d'acciaio, mentre la fusione a induzione fornisce il controllo e la purezza richiesti per leghe di alto valore e speciali.

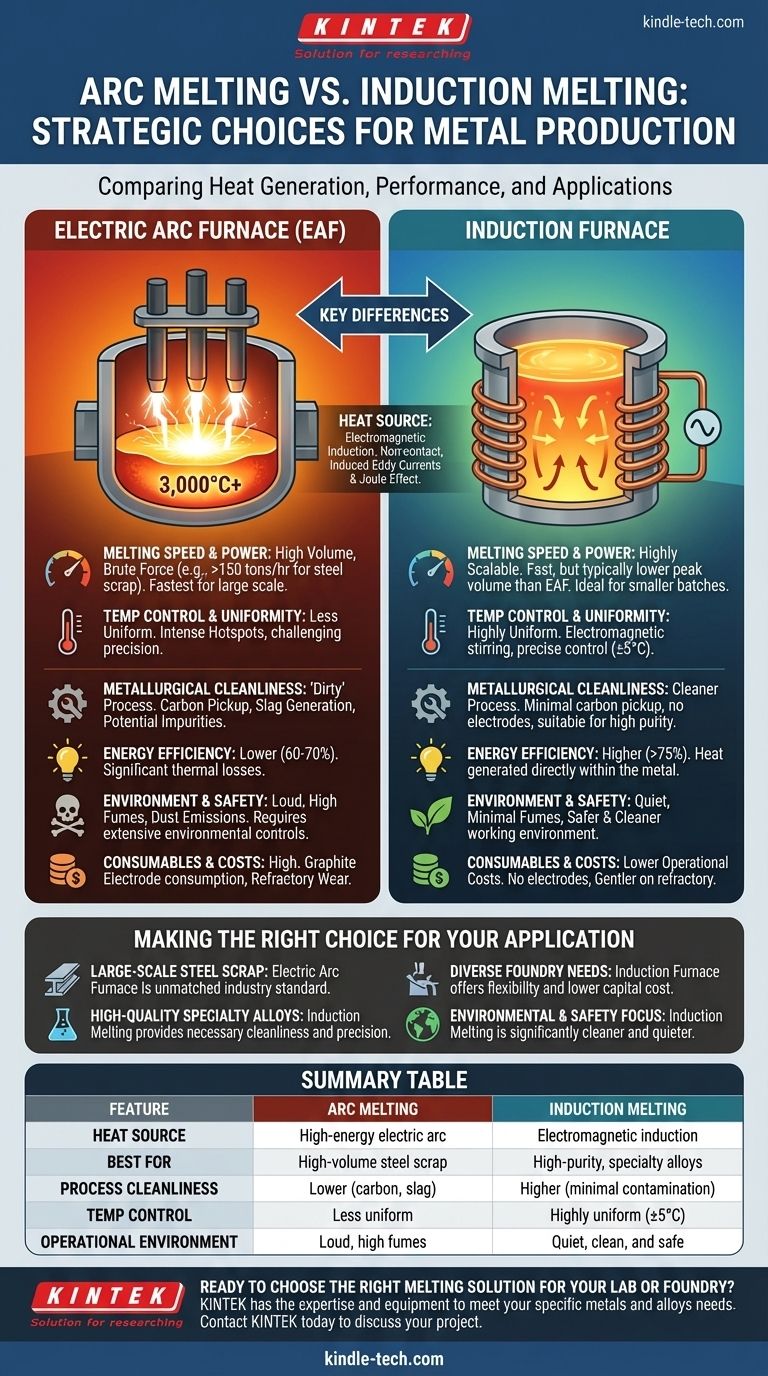

La Meccanica della Fusione: Arco vs. Induzione

Per capire quale tecnologia si adatta ai tuoi obiettivi, devi prima comprenderne i principi operativi fondamentalmente diversi.

Come Funzionano i Forni ad Arco

Un Forno Elettrico ad Arco (EAF) funziona creando un arco elettrico estremamente caldo tra gli elettrodi di grafite e la carica metallica all'interno del forno.

Questo arco può raggiungere temperature superiori a 3.000°C (5.400°F), trasferendo rapidamente un'immensa energia termica al metallo. Il processo è aggressivo, potente e progettato per fondere rapidamente enormi quantità di materiale.

Come Funzionano i Forni a Induzione

Un forno a induzione funziona come un caricabatterie wireless ad alta potenza per il metallo. Una corrente alternata viene fatta passare attraverso una bobina di rame, creando un potente campo magnetico fluttuante.

Quando il metallo conduttivo viene posizionato all'interno di questo campo, il campo induce forti correnti parassite elettriche all'interno del metallo. La resistenza naturale del metallo a queste correnti genera calore preciso e uniforme in tutta la carica tramite l'effetto Joule, fondendola dall'interno verso l'esterno.

Confronto delle Metriche di Prestazione Chiave

Le differenze nei meccanismi di riscaldamento portano a significative variazioni in termini di prestazioni, qualità e ambito operativo.

Velocità e Potenza di Fusione

I forni ad arco sono i leader indiscussi in termini di potenza e velocità di fusione grezza per volumi molto grandi. Sono la spina dorsale delle "mini-acciaierie" e possono fondere oltre 150 tonnellate di rottami d'acciaio in meno di un'ora.

I forni a induzione sono altamente scalabili, da piccole unità da laboratorio a forni che contengono oltre 60 tonnellate. Sebbene molto veloci, di solito non eguagliano la scala e la velocità di forza bruta dei più grandi forni ad arco.

Controllo e Uniformità della Temperatura

L'arco in un EAF crea un punto caldo intenso direttamente sotto gli elettrodi, portando a una distribuzione della temperatura meno uniforme in tutta la fusione. Il controllo preciso della temperatura è più impegnativo.

Il campo magnetico in un forno a induzione riscalda e agita simultaneamente il bagno fuso. Questa azione di agitazione elettromagnetica crea una fusione eccezionalmente omogenea e uniforme, consentendo un controllo preciso della temperatura, spesso entro +/- 5°C.

Pulizia Metallurgica

La fusione ad arco è un processo intrinsecamente "sporco". Gli elettrodi di grafite vengono consumati, introducendo carbonio nella fusione. Il processo genera anche scorie significative e consente una maggiore interazione con l'atmosfera, che può introdurre impurità.

La fusione a induzione è un processo molto più pulito. Non c'è contatto con gli elettrodi e nessuna combustione, con conseguente minimo assorbimento di carbonio e contaminazione da gas. Questo la rende la scelta superiore per la produzione di metalli ad alta purezza, puliti e leghe complesse dove la chimica è fondamentale.

Comprendere i Compromessi e i Costi

La tua decisione deve anche considerare le realtà finanziarie e operative di ciascuna tecnologia.

Efficienza Energetica

I forni a induzione sono più efficienti dal punto di vista energetico. Poiché il calore viene generato direttamente all'interno del metallo, meno energia viene persa nell'ambiente del forno. L'efficienza elettrica-termica può superare il 75%.

I forni ad arco soffrono di significative perdite termiche dovute all'arco aperto e al grande volume di estrazione dei fumi richiesto. La loro efficienza è tipicamente inferiore, spesso nell'intervallo 60-70%.

Consumabili e Usura del Refrattario

Un costo operativo importante per i forni ad arco è il consumo costante di costosi elettrodi di grafite. Inoltre, il calore intenso e localizzato dell'arco è estremamente aggressivo per il rivestimento refrattario, portando a manutenzioni e sostituzioni più frequenti.

I forni a induzione non hanno elettrodi, eliminando completamente quel costo. Il profilo di riscaldamento più uniforme è anche più delicato sul rivestimento refrattario, portando a una maggiore durata e minori costi di manutenzione.

Impatto Ambientale e Sicurezza

I forni ad arco sono notoriamente rumorosi e generano significative quantità di polvere, fumi ed emissioni, richiedendo sistemi di controllo ambientale estesi e costosi (ad esempio, filtri a maniche).

I forni a induzione sono relativamente silenziosi, producono fumi minimi e creano un ambiente di lavoro molto più sicuro e pulito.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di fusione corretta consiste nell'allineare le capacità del processo con i requisiti del prodotto e il modello di business.

- Se il tuo obiettivo principale è la produzione di acciaio su larga scala da rottami: La potenza grezza e la massiccia capacità di volume di un Forno Elettrico ad Arco lo rendono lo standard industriale ineguagliabile.

- Se il tuo obiettivo principale è la produzione di leghe speciali di alta qualità, acciaio inossidabile o metalli preziosi: La pulizia, la precisione e il controllo chimico rigoroso della fusione a induzione sono irrinunciabili.

- Se il tuo obiettivo principale è gestire una fonderia con diverse esigenze metallurgiche e dimensioni di lotto: La flessibilità, il minor costo di capitale e il funzionamento più pulito dei forni a induzione offrono un vantaggio significativo per le piccole e medie imprese.

- Se il tuo obiettivo principale è ridurre al minimo l'impatto ambientale e migliorare la sicurezza sul posto di lavoro: La fusione a induzione offre un processo significativamente più pulito, silenzioso e sicuro per progettazione.

Comprendere queste differenze fondamentali ti consente di selezionare non solo un forno, ma una strategia di fusione completa allineata con i tuoi obiettivi specifici di qualità, volume e costo.

Tabella riassuntiva:

| Caratteristica | Fusione ad Arco | Fusione a Induzione |

|---|---|---|

| Fonte di Calore | Arco elettrico ad alta energia | Induzione elettromagnetica |

| Ideale Per | Fusione di rottami d'acciaio ad alto volume | Leghe speciali ad alta purezza |

| Pulizia del Processo | Inferiore (assorbimento di carbonio, scorie) | Superiore (contaminazione minima) |

| Controllo della Temperatura | Meno uniforme | Altamente uniforme (±5°C) |

| Ambiente Operativo | Rumoroso, alte emissioni di fumi/polveri | Silenzioso, pulito e sicuro |

Pronto a scegliere la giusta soluzione di fusione per il tuo laboratorio o fonderia?

Sia che la tua priorità sia la potenza ad alto volume della fusione ad arco o la precisione e la purezza della fusione a induzione, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le tue esigenze. La nostra gamma di forni da laboratorio e di produzione è progettata per offrire le prestazioni e l'affidabilità richieste per i tuoi metalli e leghe specifici.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come la nostra tecnologia di fusione può migliorare la tua efficienza, la qualità del tuo prodotto e supportare i tuoi obiettivi operativi.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura