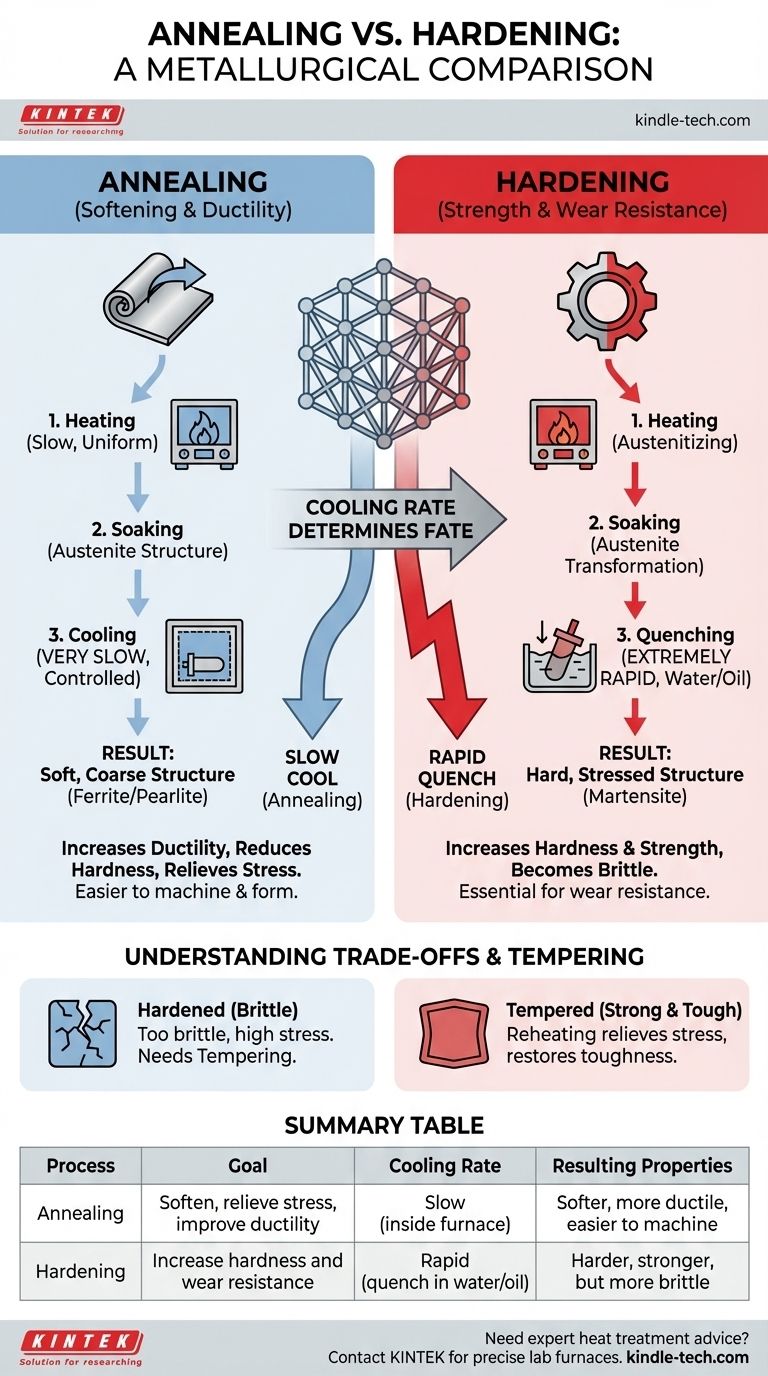

In sostanza, la ricottura e la tempra sono processi metallurgici opposti. La ricottura rende un metallo più morbido, più duttile e più facile da lavorare riscaldandolo e poi raffreddandolo molto lentamente. La tempra ottiene l'opposto; rende un metallo significativamente più duro e resistente, ma anche più fragile, riscaldandolo e poi raffreddandolo estremamente rapidamente.

La differenza fondamentale risiede nella velocità di raffreddamento dopo il riscaldamento. La ricottura utilizza un raffreddamento lento e controllato per ottenere una struttura interna morbida e stabile, mentre la tempra utilizza uno spegnimento rapido per bloccare una struttura dura e altamente sollecitata.

L'obiettivo della ricottura: ammorbidire e alleviare le sollecitazioni

La ricottura è un processo preparatorio o correttivo. Il suo scopo è riportare un metallo in uno stato lavorabile, rendendo le fasi di produzione successive più facili e prevedibili.

Cos'è la ricottura?

La ricottura è un processo di trattamento termico che modifica le proprietà fisiche e talvolta chimiche di un materiale per aumentarne la duttilità e ridurne la durezza.

Ciò rende il materiale più facile da lavorare meccanicamente, formare o stampare senza fratturarsi. Serve anche ad alleviare le sollecitazioni interne che potrebbero essersi accumulate da processi precedenti come la saldatura o la lavorazione a freddo.

Il processo di ricottura

Il processo prevede tre fasi principali:

- Riscaldamento: Il metallo viene riscaldato lentamente e uniformemente fino a una temperatura specifica, tipicamente superiore alla sua temperatura critica superiore (Ac3).

- Mantenimento (Soaking): Viene mantenuto a questa temperatura per un tempo stabilito per garantire che l'intera parte raggiunga una struttura stabile e uniforme chiamata austenite.

- Raffreddamento: Viene quindi raffreddato a una velocità molto lenta e controllata, spesso semplicemente spegnendo il forno e lasciando raffreddare la parte al suo interno per molte ore.

Le proprietà risultanti

Questo raffreddamento lento consente alla struttura cristallina interna del metallo di riorganizzarsi in uno stato morbido e grossolano (come ferrite e perlite). I risultati principali sono un aumento significativo della duttilità, una riduzione della durezza e una maggiore tenacità.

L'obiettivo della tempra: aumentare la resistenza e la resistenza all'usura

La tempra è un processo di finitura. Il suo scopo è conferire le proprietà meccaniche finali desiderate, come elevata resistenza e resistenza all'usura, a una parte finita o quasi finita.

Cos'è la tempra?

La tempra è un processo utilizzato quasi esclusivamente su acciai al carbonio medio-alto e alcuni acciai legati per aumentarne drasticamente la durezza e la resistenza alla trazione.

Ciò è essenziale per i componenti che devono resistere all'abrasione, al taglio o alla deformazione sotto carico, come ingranaggi, utensili da taglio e cuscinetti.

Il processo di tempra

Le prime due fasi sono simili alla ricottura, ma la fase finale è drasticamente diversa:

- Riscaldamento: L'acciaio viene riscaldato alla sua temperatura di austenitizzazione.

- Mantenimento (Soaking): Viene mantenuto a questa temperatura per garantire una trasformazione completa in austenite.

- Raffreddamento rapido (Quenching): Viene quindi raffreddato estremamente rapidamente immergendolo in un mezzo come acqua, olio o salamoia.

Le proprietà risultanti

Questo raffreddamento rapido non dà alla struttura cristallina il tempo di riorganizzarsi. Invece, la intrappola in una struttura aghiforme, altamente sollecitata e distorta chiamata martensite. Il risultato è un materiale con durezza e resistenza estremamente elevate ma una duttilità molto bassa, che lo rende fragile.

Comprendere i compromessi

Nessun processo è una soluzione completa da solo. Sono strumenti utilizzati per manipolare le proprietà di un materiale e ognuno comporta compromessi intrinseci.

Il problema della fragilità della tempra

Una parte che è stata solo temprata è spesso troppo fragile per qualsiasi applicazione pratica. Le immense sollecitazioni interne create dal raffreddamento rapido possono causare la rottura o la frantumazione sotto impatto o addirittura spontaneamente.

La necessità della rinvenitura

A causa di questa fragilità, le parti temprate sono quasi sempre sottoposte a un trattamento termico secondario chiamato rinvenimento. Questo comporta il riscaldamento della parte a una temperatura molto più bassa per alleviare le sollecitazioni del raffreddamento rapido e ripristinare una certa tenacità, sebbene con un lieve sacrificio della durezza massima.

Il limite di resistenza della ricottura

Una parte ricotta è nel suo stato più morbido e lavorabile. Sebbene perfetta per la produzione, manca della resistenza e della resistenza all'usura richieste per le applicazioni ad alte prestazioni. È un mezzo per raggiungere un fine, non tipicamente lo stato finale per un componente portante.

Fare la scelta giusta per il tuo obiettivo

La tua scelta tra questi processi dipende interamente da ciò che devi ottenere dal materiale in una fase specifica della produzione.

- Se la tua attenzione principale è la lavorabilità o la formabilità: La ricottura è la scelta giusta per preparare il materiale per le fasi di produzione successive.

- Se la tua attenzione principale è la resistenza finale e la resistenza all'usura: La tempra, seguita dalla rinvenitura, è necessaria per ottenere le prestazioni desiderate della parte finita.

- Se la tua attenzione principale è semplicemente rimuovere le sollecitazioni dalla saldatura o dalla formatura: Un tipo specifico di ricottura, nota come ricottura di rilassamento delle tensioni, è il processo appropriato.

In definitiva, comprendere la relazione diretta tra velocità di raffreddamento, struttura interna e proprietà finali è la chiave per padroneggiare il trattamento termico.

Tabella riassuntiva:

| Processo | Obiettivo | Velocità di raffreddamento | Proprietà risultanti |

|---|---|---|---|

| Ricottura | Ammorbidire, alleviare le sollecitazioni, migliorare la duttilità | Lenta (all'interno del forno) | Più morbido, più duttile, più facile da lavorare |

| Tempra | Aumentare la durezza e la resistenza all'usura | Rapida (raffreddamento in acqua/olio) | Più duro, più resistente, ma più fragile |

Hai bisogno di una consulenza esperta sul trattamento termico per il tuo laboratorio o processo di produzione? KINTEK è specializzata nelle attrezzature di laboratorio precise, inclusi i forni per ricottura e tempra, necessari per raggiungere i tuoi obiettivi di proprietà dei materiali. Il nostro team può aiutarti a selezionare gli strumenti giusti per i tuoi metalli e applicazioni specifici. Contatta i nostri esperti oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura