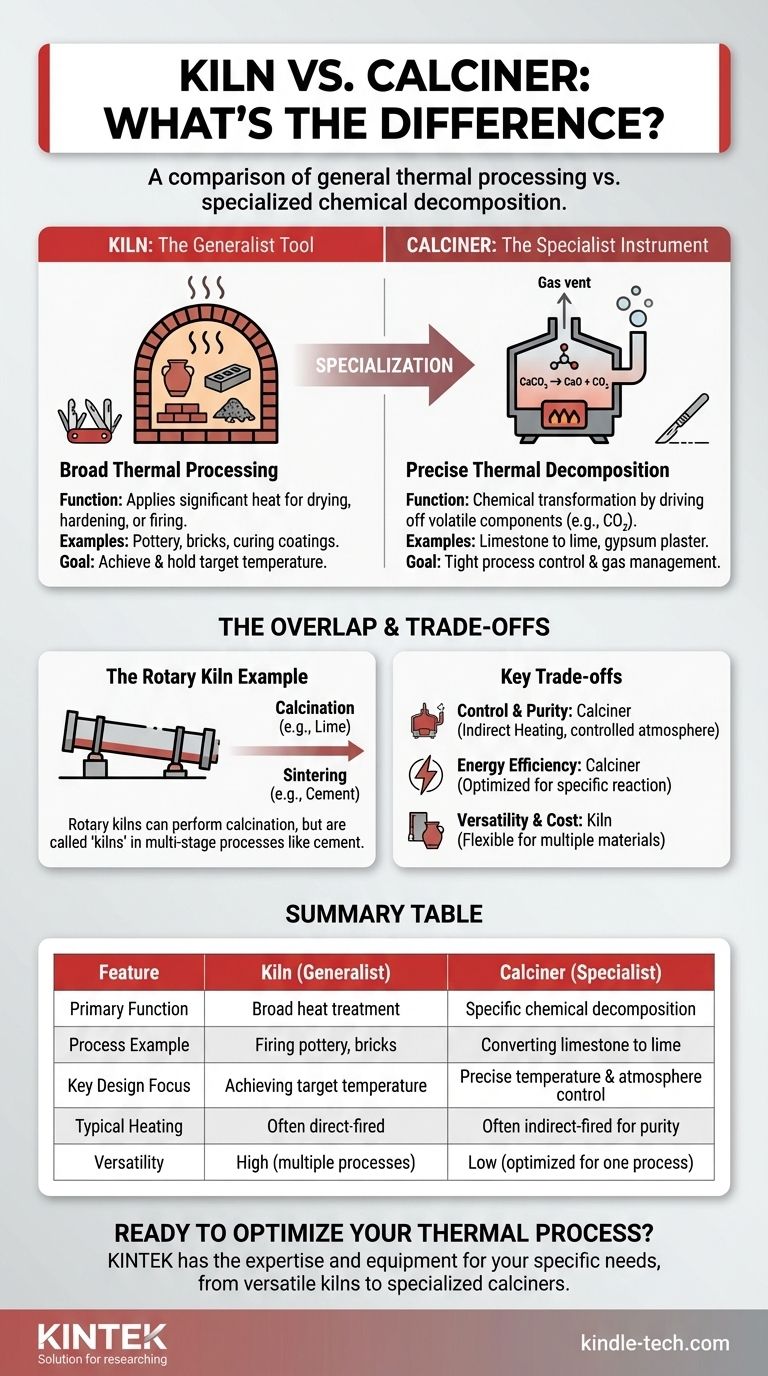

In sostanza, la differenza principale risiede nella specializzazione. Un forno a riverbero (kiln) è un termine generico per qualsiasi forno ad alta temperatura utilizzato per processi come essiccazione, indurimento o cottura dei materiali. Un calcinatore, d'altra parte, è un tipo specifico di forno progettato e ottimizzato per la calcinazione: un trattamento termico preciso che provoca la decomposizione chimica, tipicamente rimuovendo componenti volatili come anidride carbonica o acqua da un solido.

Sebbene molti calcinatori siano tecnicamente un tipo di forno a riverbero, la distinzione chiave risiede nel processo previsto. Un forno a riverbero è uno strumento generalista per applicare calore, mentre un calcinatore è uno strumento specialistico ingegnerizzato specificamente per il processo chimico di calcinazione.

Cos'è un Forno a Riverbero (Kiln)? Lo Strumento Generalista

Un forno a riverbero è meglio inteso come una camera termicamente isolata, o un forno, che produce temperature sufficienti per completare un processo desiderato, come l'indurimento, l'essiccazione o l'induzione di cambiamenti chimici.

Trattamento Termico Ampio

La funzione di un forno a riverbero è semplicemente quella di applicare una quantità significativa di calore. Questo può essere per una vasta gamma di applicazioni, dalla cottura della ceramica e dei mattoni alla stagionatura dei rivestimenti o alla produzione di cemento.

Esempi Comuni

Gli esempi più riconoscibili sono i forni per ceramica, che induriscono l'argilla, e i forni per mattoni, che cuociono i mattoni per ottenere integrità strutturale. Un esempio primario sono anche i grandi forni rotativi industriali utilizzati nella produzione di cemento.

Funzionalità Chiave

L'obiettivo principale in un forno a riverbero generico è raggiungere e mantenere una temperatura target. Sebbene l'atmosfera possa essere controllata (ad esempio, per ossidazione o riduzione nella ceramica), la progettazione non è necessariamente ottimizzata per gestire lo sfiato di specifici composti volatili come obiettivo chimico primario.

Cos'è un Calcinatore? Lo Strumento Specialista

Un calcinatore è ingegnerizzato per un processo fondamentale: la calcinazione. Questa specificità influenza profondamente la sua progettazione e il suo funzionamento.

Il Processo di Calcinazione

La calcinazione è un processo di decomposizione termica preciso. Un materiale solido viene riscaldato a una temperatura elevata in un'atmosfera controllata, portando via una frazione volatile specifica. Non è semplicemente essiccazione; è una trasformazione chimica.

Un esempio classico è il riscaldamento del calcare (carbonato di calcio, CaCO₃) per produrre calce (ossido di calcio, CaO) espellendo anidride carbonica (CO₂). Un altro è la produzione di gesso riscaldando la roccia di gesso per rimuovere le molecole d'acqua legate.

Progettato per il Controllo del Processo

Poiché la calcinazione è una reazione chimica specifica, i calcinatori sono progettati per uno stretto controllo del processo. Ciò include spesso una gestione precisa della temperatura e sistemi efficienti per gestire e rimuovere le grandi quantità di gas rilasciate durante la reazione.

Riscaldamento Indiretto vs. Diretto

Molti calcinatori utilizzano il riscaldamento indiretto, in cui il materiale viene riscaldato attraverso le pareti di una camera, mantenendolo separato dalla fiamma di combustione e dai gas di scarico. Ciò previene la contaminazione e consente un controllo preciso dell'atmosfera attorno al materiale, cosa spesso fondamentale per il risultato chimico desiderato. I forni a riverbero, in particolare quelli rotativi di grandi dimensioni, sono spesso riscaldati direttamente.

La Sovrapposizione: Quando un Forno a Riverbero Funziona come Calcinatore

La confusione tra i termini spesso deriva dal fatto che l'apparecchiatura industriale più comune per entrambi i processi può essere la stessa: il forno rotativo.

L'Esempio del Forno Rotativo

Un forno rotativo è un grande forno industriale rotante. Quando questo dispositivo viene utilizzato per riscaldare il calcare per produrre calce, sta eseguendo la calcinazione e può essere giustamente chiamato calcinatore.

Tuttavia, nella produzione di cemento, lo stesso forno rotativo prima esegue la calcinazione (eliminando CO₂ dal calcare) e poi continua a riscaldare il materiale a una temperatura ancora più elevata per causare la sinterizzazione. Poiché la sua funzione va oltre la semplice calcinazione, viene quasi sempre definito forno per cemento.

La Funzione Definisce il Nome

In definitiva, il termine più accurato dipende dalla funzione primaria prevista dell'attrezzatura. Se un forno è progettato, costruito e utilizzato specificamente per eseguire la calcinazione, è un calcinatore. Se viene utilizzato per una gamma più ampia di compiti di trattamento termico, è un forno a riverbero.

Comprendere i Compromessi

La scelta tra un forno a riverbero per uso generale e un calcinatore specializzato comporta chiari compromessi ingegneristici e finanziari.

Controllo del Processo e Purezza

Un calcinatore dedicato, in particolare un modello a riscaldamento indiretto, offre un controllo superiore sull'atmosfera di lavorazione del materiale. Ciò è essenziale per applicazioni ad alta purezza in cui la contaminazione da gas di combustione sarebbe inaccettabile.

Efficienza Energetica

Un sistema ingegnerizzato specificamente per una singola reazione di calcinazione può essere ottimizzato per il trasferimento di calore e la rimozione dei gas per quel processo esatto. Ciò si traduce spesso in una maggiore efficienza energetica rispetto all'utilizzo di un forno più versatile e meno specializzato per lo stesso compito.

Versatilità e Costo

Un forno a riverbero per uso generale offre molta più flessibilità. Può essere utilizzato per più materiali e processi, rendendolo un bene più versatile. Un calcinatore altamente specializzato è un esperto in un compito ma potrebbe non essere adatto per altri.

Come Applicare Questo al Tuo Progetto

La tua scelta di terminologia e attrezzatura dipende interamente dal processo industriale specifico che stai valutando.

- Se il tuo obiettivo principale è la cottura di ceramiche, l'indurimento di mattoni o il trattamento termico generale: Stai trattando con un forno a riverbero (kiln).

- Se il tuo obiettivo principale è la decomposizione chimica di un minerale per produrre un nuovo solido (ad esempio, calce da calcare): Hai bisogno del processo di calcinazione, che è meglio eseguito in un calcinatore.

- Se stai analizzando un processo termico a più stadi come la produzione di cemento: Riconosci che l'attrezzatura (un forno rotativo) sta svolgendo più funzioni, una delle quali è la calcinazione.

Comprendere questa distinzione tra un processo generale e uno specifico è la chiave per descrivere e progettare accuratamente i sistemi termici.

Tabella Riassuntiva:

| Caratteristica | Forno a Riverbero (Generalista) | Calcinatore (Specialista) |

|---|---|---|

| Funzione Primaria | Trattamento termico ampio (essiccazione, cottura, indurimento) | Decomposizione chimica specifica (calcinazione) |

| Esempio di Processo | Cottura di ceramiche, stagionatura di mattoni | Conversione del calcare in calce (CaCO₃ in CaO) |

| Focus Principale della Progettazione | Raggiungere e mantenere la temperatura target | Controllo preciso della temperatura e dell'atmosfera per la rimozione dei gas |

| Riscaldamento Tipico | Spesso a riscaldamento diretto | Spesso a riscaldamento indiretto per la purezza |

| Versatilità | Alta (molteplici materiali/processi) | Bassa (ottimizzato per un processo) |

Pronto a Ottimizzare il Tuo Processo Termico?

Sia che il tuo progetto richieda il trattamento termico versatile di un forno a riverbero o la precisa decomposizione chimica di un calcinatore, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze del tuo laboratorio. Le nostre attrezzature da laboratorio specializzate e i materiali di consumo sono progettati per accuratezza, efficienza e purezza.

Lascia che ti aiutiamo a ottenere risultati superiori. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare la soluzione termica perfetta per i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura