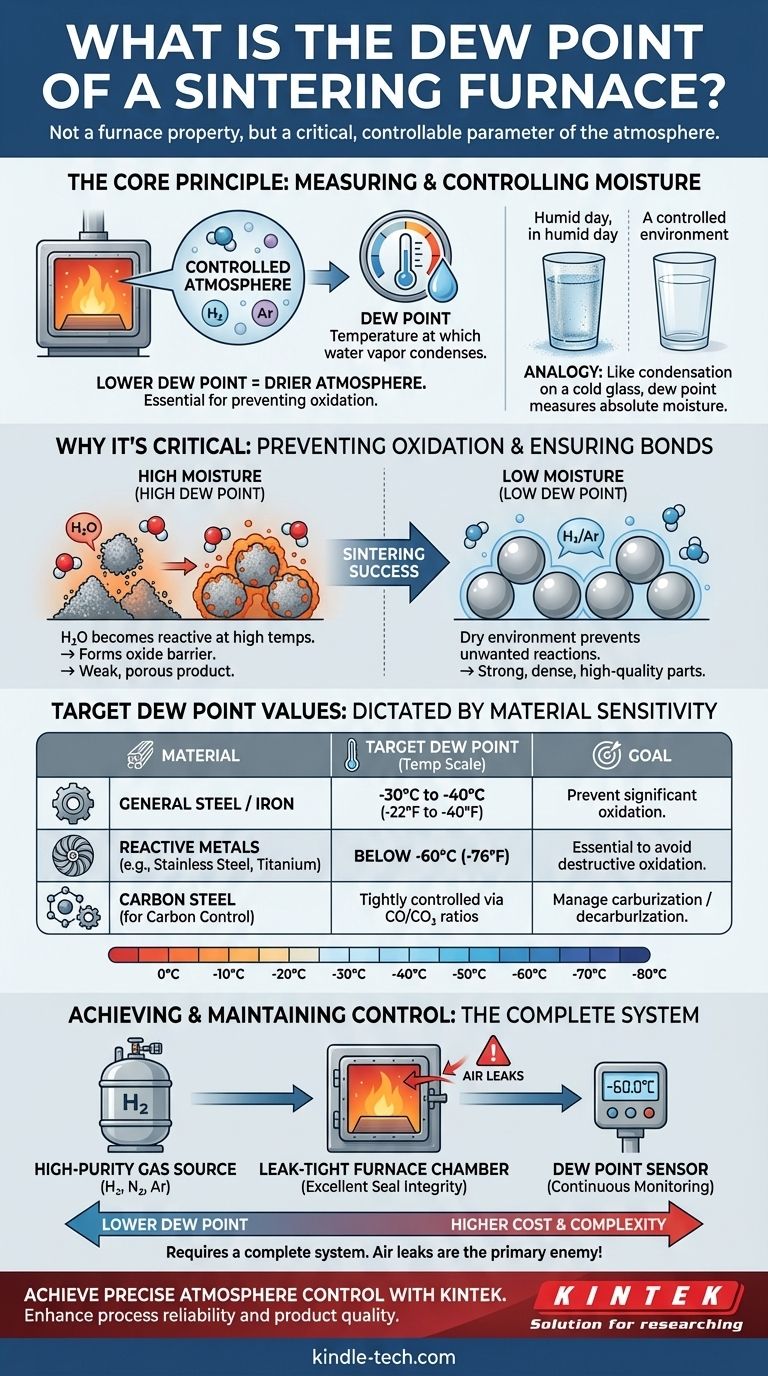

Nel contesto della sinterizzazione, il punto di rugiada non è una proprietà fissa del forno stesso, ma piuttosto un parametro critico e controllabile dell'atmosfera al suo interno. Rappresenta la temperatura alla quale il vapore acqueo presente nell'atmosfera del forno si condenserebbe in acqua liquida. Pertanto, il punto di rugiada target viene impostato in base al materiale specifico lavorato, con punti di rugiada più bassi che indicano un'atmosfera più secca e controllata, essenziale per prevenire l'ossidazione ad alte temperature.

Il principio fondamentale da comprendere è che il punto di rugiada è la metrica principale per misurare e controllare l'umidità nell'atmosfera del forno. Un punto di rugiada basso è cruciale perché indica un ambiente secco che previene reazioni chimiche indesiderate, come l'ossidazione, che possono compromettere l'integrità strutturale dei pezzi sinterizzati.

Perché il punto di rugiada è critico nella sinterizzazione

La sinterizzazione non è solo un processo termico; è un processo termochimico. L'atmosfera che circonda i pezzi è importante quanto la temperatura, e l'umidità è uno dei contaminanti più dannosi.

Il ruolo del controllo dell'atmosfera

L'obiettivo di un'atmosfera controllata è creare un ambiente chimico specifico. Questo ambiente dovrebbe prevenire l'ossidazione delle polveri metalliche e, in alcuni casi, ridurre attivamente gli ossidi superficiali già presenti.

Vengono utilizzati gas come idrogeno secco (H₂), ammoniaca dissociata (H₂-N₂) o gas inerti come l'argon (Ar). La purezza di questi gas è fondamentale.

Come l'umidità causa ossidazione

Alle temperature estreme riscontrate in un forno di sinterizzazione, il vapore acqueo (H₂O) diventa altamente reattivo. Dona prontamente il suo atomo di ossigeno ai pezzi metallici che si stanno cercando di fondere insieme.

Questo forma ossidi metallici sulla superficie delle particelle di polvere. Questi strati di ossido agiscono come una barriera, impedendo alle particelle di legarsi e densificarsi correttamente, con conseguente prodotto finale debole e poroso.

Definizione del punto di rugiada nel contesto del forno

Pensa a un bicchiere freddo in una giornata umida: l'acqua si condensa all'esterno. La temperatura di quel bicchiere è uguale o inferiore al punto di rugiada dell'aria circostante.

In un forno, il punto di rugiada è una misura diretta del contenuto assoluto di umidità nel gas di processo. Un punto di rugiada di -40°C significa che il gas è così secco che sarebbe necessario raffreddarlo a -40°C prima che si condensi dell'acqua. Un punto di rugiada più basso significa sempre meno vapore acqueo.

Valori target del punto di rugiada per diversi processi

Il punto di rugiada richiesto è dettato interamente dalla sensibilità del materiale all'ossigeno. Non esiste un unico valore "corretto"; dipende dai requisiti metallurgici.

Per la metallurgia delle polveri generale (es. Acciaio)

Per i componenti comuni a base di ferro e acciaio, è sufficiente un'atmosfera relativamente secca. L'obiettivo principale è prevenire un'ossidazione significativa.

Un punto di rugiada target tipico per la sinterizzazione dell'acciaio è nell'intervallo da -30°C a -40°C (-22°F a -40°F).

Per metalli reattivi e ad alta affinità

Materiali come acciaio inossidabile, titanio, alluminio e alcune leghe speciali hanno un'affinità molto elevata per l'ossigeno. Anche tracce di umidità possono causare un'ossidazione distruttiva alle temperature di sinterizzazione.

Per questi materiali, un'atmosfera estremamente secca è irrinunciabile. I punti di rugiada target sono spesso inferiori a -60°C (-76°F), il che richiede gas di elevata purezza e un forno con integrità eccezionale, spesso un forno a vuoto che viene riempito con gas purificato.

Per il controllo del potenziale di carbonio

In applicazioni più avanzate, come la sinterizzazione di acciai al carbonio, il punto di rugiada viene monitorato insieme ai rapporti CO/CO₂. Questo equilibrio determina il "potenziale di carbonio" dell'atmosfera: se aggiungerà carbonio (carburazione) o rimuoverà carbonio (decarburazione) dai pezzi di acciaio. Un controllo preciso del punto di rugiada è essenziale per ottenere la durezza finale del materiale.

Comprendere i compromessi e le sfide

Ottenere e mantenere un punto di rugiada basso è una sfida tecnica significativa che influisce direttamente sulla progettazione, sui costi e sul funzionamento del forno.

Ottenere e misurare punti di rugiada bassi

Un punto di rugiada basso non si ottiene solo con il forno. Richiede un sistema completo, che includa una fonte di gas di processo di elevata purezza, linee di alimentazione del gas a tenuta stagna e una camera del forno con un'eccellente integrità di tenuta.

È necessario installare sensori di punto di rugiada specializzati (igrometri) per monitorare continuamente l'atmosfera e garantire che il processo rimanga entro le specifiche.

Costo vs. Purezza

Più il gas è secco, più è costoso acquistarlo o generarlo in loco. Allo stesso modo, i forni costruiti per essere "a tenuta stagna" e capaci di mantenere un alto vuoto, come indicato nelle loro caratteristiche di progettazione, sono significativamente più costosi. Il costo per raggiungere un punto di rugiada di -60°C è notevolmente superiore a quello per -30°C.

Il pericolo delle perdite d'aria

Il nemico principale di un punto di rugiada basso è una perdita d'aria. Una piccola rottura in una guarnizione della porta, un raccordo o una saldatura può consentire all'aria ambiente, carica di umidità, di essere aspirata nel forno. Ciò può aumentare istantaneamente il punto di rugiada, potenzialmente rovinando un intero lotto di pezzi costosi. Ecco perché la qualità costruttiva del forno e la manutenzione regolare sono così critiche.

Fare la scelta giusta per il tuo obiettivo

Il tuo punto di rugiada target è una funzione diretta del tuo materiale e dei requisiti di qualità.

- Se la tua attenzione principale è la sinterizzazione di acciai o pezzi di ferro comuni: Un forno ben mantenuto che utilizza un'atmosfera secca standard con un punto di rugiada intorno a -40°C è generalmente sufficiente.

- Se la tua attenzione principale è la sinterizzazione di materiali sensibili all'ossigeno come acciaio inossidabile o titanio: Devi investire in un sistema di forno ad alta integrità o a vuoto in grado di mantenere un punto di rugiada inferiore a -60°C.

- Se la tua attenzione principale è garantire la coerenza del processo e il controllo qualità: Il monitoraggio continuo e in tempo reale del punto di rugiada del forno è più importante di qualsiasi singolo valore target, poiché ti consente di rilevare immediatamente problemi come le perdite.

In definitiva, il controllo del punto di rugiada è fondamentale per controllare la chimica del tuo processo di sinterizzazione e garantire un esito positivo.

Tabella riassuntiva:

| Tipo di Materiale | Punto di Rugiada Target Tipico | Considerazione Chiave |

|---|---|---|

| Acciaio / Ferro Generale | Da -30°C a -40°C (-22°F a -40°F) | Previene un'ossidazione significativa |

| Metalli Reattivi (Acciaio Inossidabile, Titanio) | Inferiore a -60°C (-76°F) | Essenziale per evitare ossidazione distruttiva |

| Acciaio al Carbonio (per Controllo Carbonio) | Strettamente controllato in base ai rapporti CO/CO₂ | Gestisce carburazione/decarburazione |

Ottieni un controllo preciso dell'atmosfera con KINTEK

Il controllo del punto di rugiada nel tuo forno di sinterizzazione non è solo un dettaglio tecnico: è la differenza tra un prodotto di alta qualità e strutturalmente solido e un lotto di pezzi difettosi. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni robuste per mantenere le atmosfere secche e controllate essenziali per il successo della sinterizzazione.

La nostra esperienza assicura che il tuo laboratorio possa:

- Prevenire l'ossidazione: Mantenere punti di rugiada ultra-bassi per proteggere i materiali sensibili all'ossigeno.

- Garantire la coerenza del processo: Implementare il monitoraggio in tempo reale per il rilevamento immediato delle perdite e il controllo qualità.

- Ottimizzare per i tuoi materiali: Dagli acciai comuni alle leghe reattive, ottieni l'atmosfera giusta per le tue esigenze specifiche.

Non lasciare che l'umidità comprometta i tuoi risultati. Contatta KINTEK oggi stesso per discutere come le nostre soluzioni per forni di sinterizzazione possono migliorare l'affidabilità del tuo processo e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- A quale temperatura vaporizza il titanio? Sfruttare la sua estrema resistenza al calore per l'aerospaziale

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- Quali sono le fasi della sinterizzazione? Una guida per padroneggiare il processo da polvere a pezzo

- Quali sono i tre fattori più importanti nel trattamento termico dei materiali? Padroneggiare temperatura, tempo e raffreddamento per proprietà superiori

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti