Nella sua essenza, l'evaporazione a fascio di elettroni è un metodo di deposizione fisica da vapore (PVD) altamente attuale e versatile per creare film sottili ad alta purezza. Il processo utilizza un fascio di elettroni ad alta energia focalizzato magneticamente per vaporizzare i materiali, che poi si condensano su un substrato. Rimane una tecnologia fondamentale in settori esigenti come l'elettronica, l'aerospaziale e l'ottica, specialmente per materiali con punti di fusione molto elevati.

L'evaporazione a fascio di elettroni è la soluzione ideale quando è necessario depositare film eccezionalmente puri da un'ampia varietà di materiali, inclusi metalli e ceramiche difficili da processare con altri metodi. I suoi principali punti di forza sono le alte velocità di deposizione e la versatilità dei materiali, a fronte di una complessità moderata del sistema.

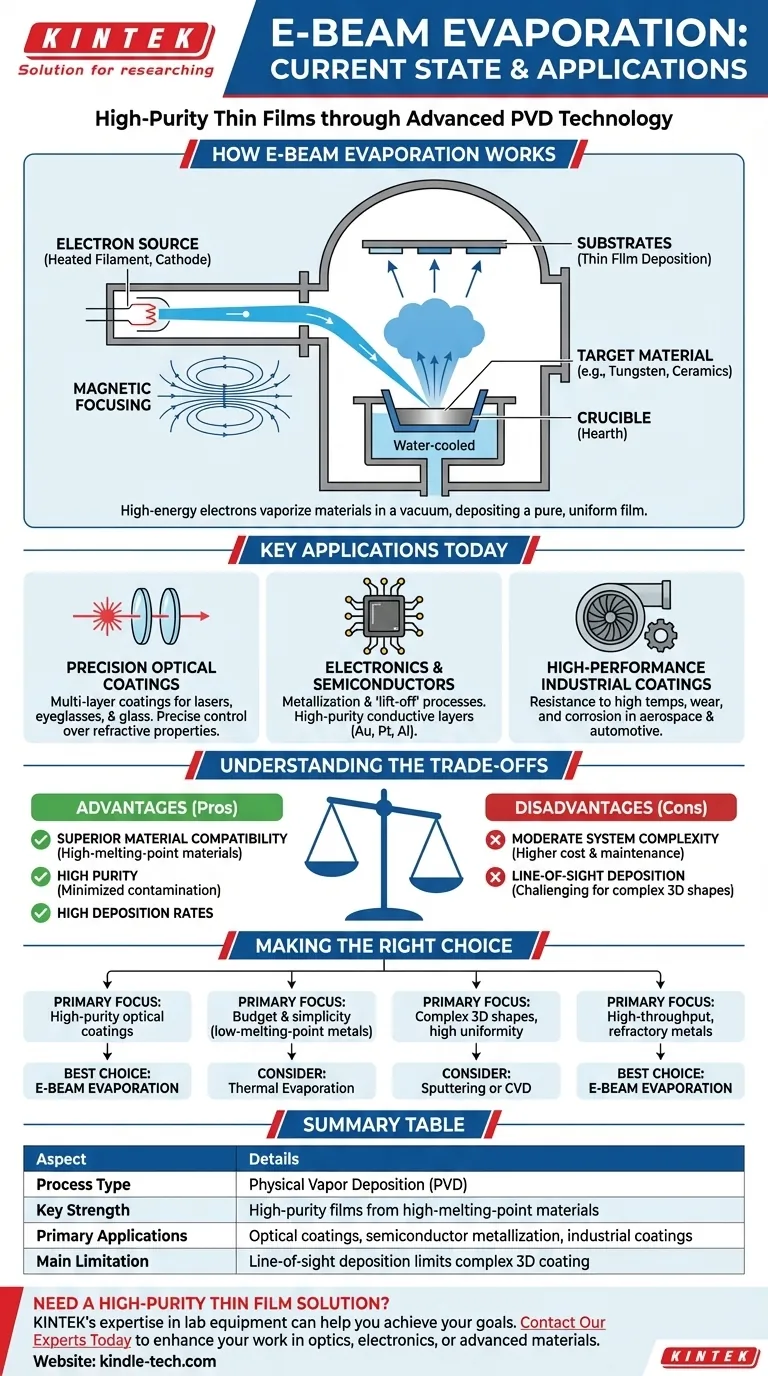

Come funziona l'evaporazione a fascio di elettroni: il principio fondamentale

Per comprendere le sue applicazioni moderne, dobbiamo prima capire il processo stesso. È una tecnica raffinata che si svolge all'interno di una camera ad alto vuoto.

La sorgente di elettroni

Un filamento riscaldato, o catodo, rilascia un flusso di elettroni ad alta energia. Questi elettroni vengono quindi accelerati verso il materiale bersaglio utilizzando una tensione molto elevata.

Focalizzazione magnetica

Potenti campi magnetici vengono utilizzati per deviare e focalizzare con precisione questo fascio di elettroni. Ciò consente di concentrare un'immensa energia su un punto molto piccolo all'interno di un crogiolo.

Vaporizzazione e deposizione

Il materiale bersaglio, contenuto in un focolare o crogiolo di rame raffreddato ad acqua, viene riscaldato dal fascio di elettroni fino al suo punto di vaporizzazione. Questo vapore viaggia quindi in linea retta, depositandosi come un film sottile e uniforme sui substrati posizionati sopra di esso.

Dove viene utilizzata oggi l'evaporazione a fascio di elettroni

L'evaporazione a fascio di elettroni non è una tecnologia di nicchia o obsoleta; è un cavallo di battaglia in diverse industrie avanzate dove la qualità del film è fondamentale.

Rivestimenti ottici di precisione

Il processo è ideale per creare rivestimenti multistrato per ottiche laser, occhiali e vetri architettonici. La sua capacità di depositare materiali dielettrici ad alta purezza come il biossido di silicio consente un controllo preciso delle proprietà refrattive.

Elettronica e semiconduttori

Nella produzione elettronica, il fascio di elettroni viene utilizzato per i processi di metallizzazione e "lift-off". Può depositare strati conduttivi di materiali come oro, platino o alluminio con elevata purezza, il che è fondamentale per le prestazioni del dispositivo.

Rivestimenti industriali ad alte prestazioni

Settori che vanno dall'aerospaziale all'automotive si affidano all'evaporazione a fascio di elettroni per applicare rivestimenti che offrono resistenza alle alte temperature, all'usura e alla corrosione chimica.

Comprendere i compromessi

Nessuna singola tecnologia è perfetta per ogni scenario. Scegliere l'evaporazione a fascio di elettroni richiede la comprensione dei suoi vantaggi e limiti distinti rispetto ad altri metodi come lo sputtering o la deposizione chimica da vapore (CVD).

Vantaggio: compatibilità superiore dei materiali

Questo è probabilmente il più grande punto di forza dell'evaporazione a fascio di elettroni. Può depositare materiali con punti di fusione estremamente elevati, come tungsteno e tantalio, impossibili da processare utilizzando tecniche di evaporazione termica più semplici.

Vantaggio: elevata purezza e velocità di deposizione

Poiché solo il materiale bersaglio viene riscaldato direttamente dal fascio di elettroni, la contaminazione da parte del crogiolo è minimizzata, con conseguenti film molto puri. Anche le velocità di deposizione sono tipicamente superiori a quelle ottenute con lo sputtering.

Svantaggio: complessità moderata del sistema

L'uso di cannoni elettronici ad alta tensione e sistemi di focalizzazione magnetica rende i sistemi a fascio di elettroni più complessi e costosi rispetto agli evaporatori termici di base.

Svantaggio: deposizione in linea di vista

Come la maggior parte delle tecniche PVD, il fascio di elettroni è un processo in "linea di vista". Ciò significa che può essere difficile rivestire uniformemente forme complesse e tridimensionali, un'area in cui metodi come la CVD possono avere un vantaggio.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di deposizione corretto dipende interamente dagli obiettivi specifici del tuo progetto in termini di materiale, purezza e geometria.

- Se il tuo obiettivo principale sono i rivestimenti ottici ad alta purezza: L'evaporazione a fascio di elettroni è una scelta ideale grazie al suo controllo preciso e alla compatibilità con una vasta gamma di materiali dielettrici.

- Se il tuo obiettivo principale è il budget e la semplicità per metalli a basso punto di fusione: Un sistema di evaporazione termica più semplice potrebbe essere una soluzione più economica.

- Se il tuo obiettivo principale è il rivestimento di forme 3D complesse con elevata uniformità: Dovresti valutare lo sputtering o la deposizione chimica da vapore (CVD) come potenziali alternative.

- Se il tuo obiettivo principale è la deposizione ad alto rendimento di metalli refrattari: Le alte velocità di deposizione e la compatibilità dei materiali del fascio di elettroni conferiscono un vantaggio significativo.

In definitiva, l'evaporazione a fascio di elettroni rimane una tecnologia vitale e attuale per qualsiasi applicazione che richieda film sottili ad alta purezza da una tavolozza diversificata di materiali.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Punto di forza principale | Film ad alta purezza da materiali ad alto punto di fusione |

| Applicazioni principali | Rivestimenti ottici, metallizzazione di semiconduttori, rivestimenti industriali |

| Limitazione principale | La deposizione in linea di vista limita il rivestimento di forme 3D complesse |

Hai bisogno di una soluzione di deposizione di film sottili ad alta purezza per il tuo laboratorio?

L'evaporazione a fascio di elettroni è una tecnica potente per depositare film ad alta purezza da una vasta gamma di materiali, inclusi metalli refrattari e ceramiche. Se la tua ricerca o produzione richiede una qualità del film eccezionale e versatilità dei materiali, l'esperienza di KINTEK nelle apparecchiature da laboratorio può aiutarti a raggiungere i tuoi obiettivi.

Siamo specializzati nel fornire soluzioni affidabili per le esigenze di laboratorio. Contatta oggi i nostri esperti per discutere come i nostri sistemi di evaporazione a fascio di elettroni possono migliorare il tuo lavoro in ottica, elettronica o sviluppo di materiali avanzati.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

Domande frequenti

- Quali sono i vantaggi della tecnica di evaporazione termica? Una guida per film sottili veloci ed economici

- Cos'è il metodo di evaporazione termica per film sottili? Una guida al rivestimento PVD

- Qual è l'impatto della temperatura del substrato sulle proprietà del film? Ottimizzare Densità, Cristallinità e Stress

- Che cos'è la tecnica di evaporazione sotto vuoto per film sottili? Una guida alla deposizione di film sottili ad alta purezza

- Cos'è la tecnica di evaporazione termica per la deposizione di film sottili? Una guida per rivestimenti semplici e ad alta purezza

- Qual è la pressione per l'evaporazione a fascio elettronico? Padroneggia la chiave per film sottili ad alta purezza

- Qual è la differenza tra evaporazione e litografia a fascio elettronico? Comprendere la modellazione vs. la deposizione

- Quali sono le applicazioni dell'evaporazione a fascio di elettroni? Ottieni rivestimenti ad alta purezza per ottica ed elettronica