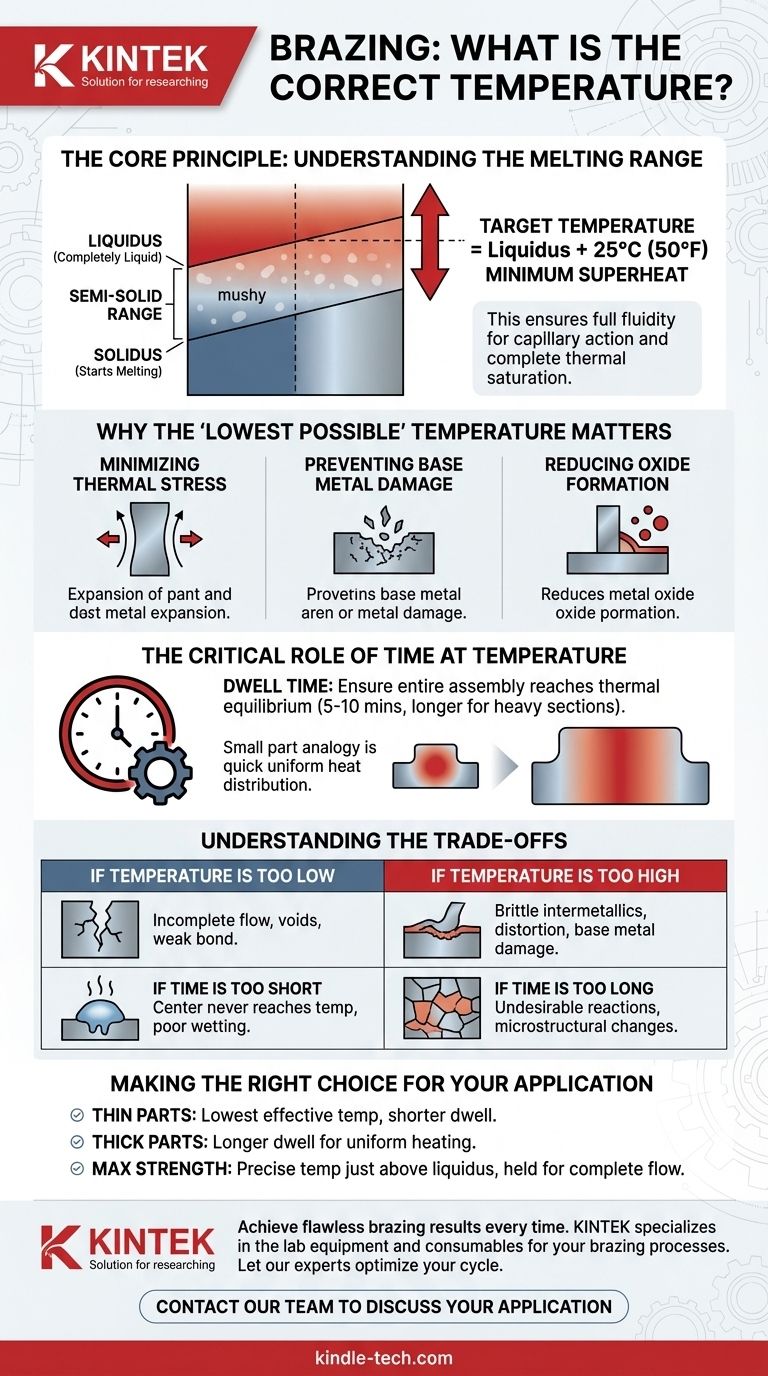

Per un giunto di successo, la temperatura di brasatura corretta non è un valore singolo, ma un obiettivo specifico all'interno di un intervallo. Come regola generale, si dovrebbe puntare a una temperatura di almeno 25°C (50°F) superiore al punto di fusione completo (il liquido) del metallo d'apporto per brasatura. Ciò assicura che la lega diventi sufficientemente fluida da scorrere completamente nel giunto tramite azione capillare.

L'obiettivo è trovare la temperatura più bassa possibile che garantisca comunque la piena fluidità del metallo d'apporto e la completa saturazione termica dell'assieme. Questo controllo preciso minimizza lo stress termico sui componenti garantendo al contempo un legame forte e affidabile.

Il Principio Fondamentale: Comprendere l'Intervallo di Fusione

Per controllare la temperatura di brasatura, è prima necessario comprendere come si fondono le leghe per brasatura. A differenza dei metalli puri, le leghe fondono in un intervallo di temperature, non in un singolo punto.

Definizione di Solidus e Liquidus

Il solidus è la temperatura alla quale il metallo d'apporto inizia a fondere. Al di sotto di questa temperatura, la lega è completamente solida.

Il liquidus è la temperatura alla quale il metallo d'apporto diventa completamente liquido. L'intervallo tra il solidus e il liquidus è uno stato "fangoso" o semi-solido.

La Regola Pratica del "Surriscaldamento"

La brasatura deve avvenire al di sopra della temperatura di liquidus. La pratica standard consiste nell'aggiungere un margine, spesso chiamato "surriscaldamento", di almeno 25°C (50°F) alla temperatura di liquidus.

Questo margine assicura che il metallo d'apporto sia completamente fluido e possa superare le lievi cadute di temperatura mentre scorre nell'area del giunto relativamente più fresca.

Perché la Temperatura "Più Bassa Possibile" è Importante

Sebbene sia necessario superare il liquidus, l'utilizzo di una temperatura eccessivamente alta può essere dannoso. Mantenersi alla temperatura efficace più bassa all'interno dell'intervallo consigliato offre diversi vantaggi chiave.

Minimizzare lo Stress Termico

Ogni materiale si espande e si contrae quando viene riscaldato e raffreddato. Maggiore è la temperatura, maggiore è questa variazione, aumentando il rischio di distorsione o fratture da stress nei materiali di base.

Prevenire Danni al Metallo di Base

Temperature eccessivamente elevate possono iniziare a danneggiare i metalli di base che vengono uniti. Ciò può includere una crescita indesiderata dei grani, che può indebolire il materiale, o persino l'erosione, in cui il metallo d'apporto inizia a dissolvere il metallo di base.

Ridurre la Formazione di Ossidi

La velocità di ossidazione sulle superfici metalliche aumenta esponenzialmente con la temperatura. Operare alla temperatura efficace più bassa minimizza la formazione di ossidi, che possono inibire il flusso del metallo d'apporto e compromettere l'integrità del giunto.

Il Ruolo Critico del Tempo alla Temperatura

Raggiungere la temperatura target è solo metà del processo. La durata in cui si mantiene tale temperatura, nota come tempo di permanenza (dwell time), è altrettanto critica.

Raggiungere l'Equilibrio Termico

L'obiettivo è garantire che l'intero assieme — comprese le sezioni più spesse di ogni parte — raggiunga una temperatura di brasatura uniforme. Questo è noto come equilibrio termico.

Solo quando i metalli di base nel giunto sono alla temperatura corretta "tireranno" correttamente il metallo d'apporto liquido nello spazio tramite azione capillare.

Come la Massa Influenza il Tempo di Permanenza

Una parte piccola e sottile si riscalda molto più velocemente di una grande e pesante. Il tempo di permanenza deve essere sufficientemente lungo affinché il nucleo del componente più spesso nell'assieme raggiunga la temperatura target.

Un tempo di permanenza tipico è tra 5 e 10 minuti, ma questo deve essere esteso per carichi di forno molto pesanti o grandi per garantire che tutte le parti siano completamente sature.

Comprendere i Compromessi

Ottenere una brasatura perfetta richiede di bilanciare temperatura e tempo. Deviare dalla finestra di processo ideale introduce rischi specifici.

Se la Temperatura è Troppo Bassa

Impostare la temperatura troppo vicina al liquidus potrebbe non fornire sufficiente fluidità affinché il metallo d'apporto scorra completamente attraverso un giunto lungo o molto stretto, con conseguenti vuoti e un legame debole.

Se la Temperatura è Troppo Alta

Il calore eccessivo può causare una reazione aggressiva del metallo d'apporto con il metallo di base, formando composti intermetallici fragili che riducono la duttilità e la resistenza del giunto. Aumenta anche il rischio di distorsione dei componenti.

Se il Tempo è Troppo Breve

Anche se la temperatura del forno è corretta, un tempo di permanenza insufficiente significa che il centro della parte potrebbe non raggiungere mai la temperatura richiesta. Il metallo d'apporto si scioglierà ma si "congelirà" a contatto con il metallo di base più freddo, impedendo la corretta bagnatura e il flusso.

Se il Tempo è Troppo Lungo

Mantenere le parti alla temperatura per troppo tempo può portare agli stessi problemi di una temperatura eccessiva. Può promuovere interazioni indesiderate tra metallo d'apporto e metallo di base e causare cambiamenti dannosi nella microstruttura dei materiali di base.

Fare la Scelta Giusta per la Tua Applicazione

Usa questi principi per mettere a punto il tuo processo di brasatura in base alle caratteristiche specifiche dei tuoi componenti.

- Se la tua attenzione principale è unire componenti sottili o delicati: Utilizza la temperatura efficace più bassa e un tempo di permanenza attentamente controllato e più breve per minimizzare il rischio di distorsione.

- Se la tua attenzione principale è la brasatura di sezioni spesse e pesanti: Pianifica un tempo di permanenza più lungo per garantire che il nucleo del materiale raggiunga la temperatura target in modo uniforme.

- Se la tua attenzione principale è massimizzare la resistenza e la consistenza del giunto: Controlla con precisione la temperatura appena sopra il liquidus del metallo d'apporto e mantienila solo il tempo necessario per un flusso completo e verificato.

Padroneggiare l'interazione tra temperatura e tempo è la chiave per creare giunti brasati ripetibili e di alta qualità.

Tabella Riassuntiva:

| Fattore | Principio Chiave | Target/Obiettivo |

|---|---|---|

| Temperatura | La brasatura deve avvenire al di sopra del punto di liquidus del metallo d'apporto. | Liquidus + 25°C (50°F) minimo per la piena fluidità. |

| Tempo di Permanenza | L'intero assieme deve raggiungere una temperatura uniforme (equilibrio termico). | 5-10 minuti (più lungo per sezioni pesanti). |

| Equilibrio Chiave | Utilizzare la temperatura efficace più bassa per minimizzare stress e danni. | Garantisce resistenza proteggendo i materiali di base. |

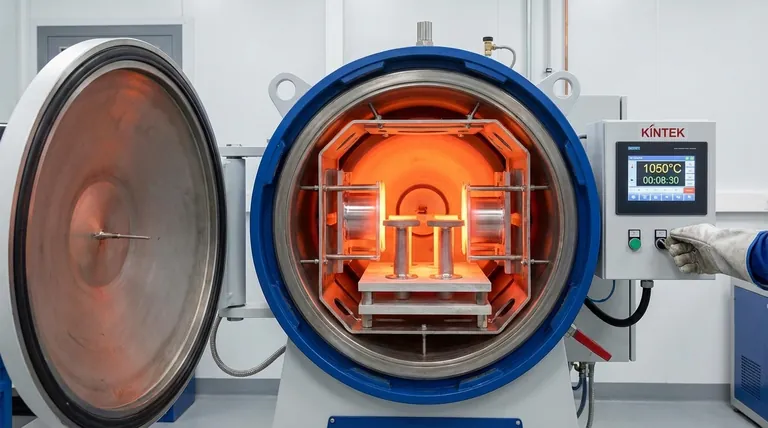

Ottieni risultati di brasatura impeccabili ogni volta. Il preciso equilibrio tra temperatura e tempo è fondamentale per l'integrità del giunto. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo che forniscono il controllo e la coerenza richiesti dai tuoi processi di brasatura.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo ciclo di brasatura per componenti più forti e affidabili.

Contatta oggi il nostro team per discutere la tua applicazione specifica e scoprire le soluzioni giuste per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento