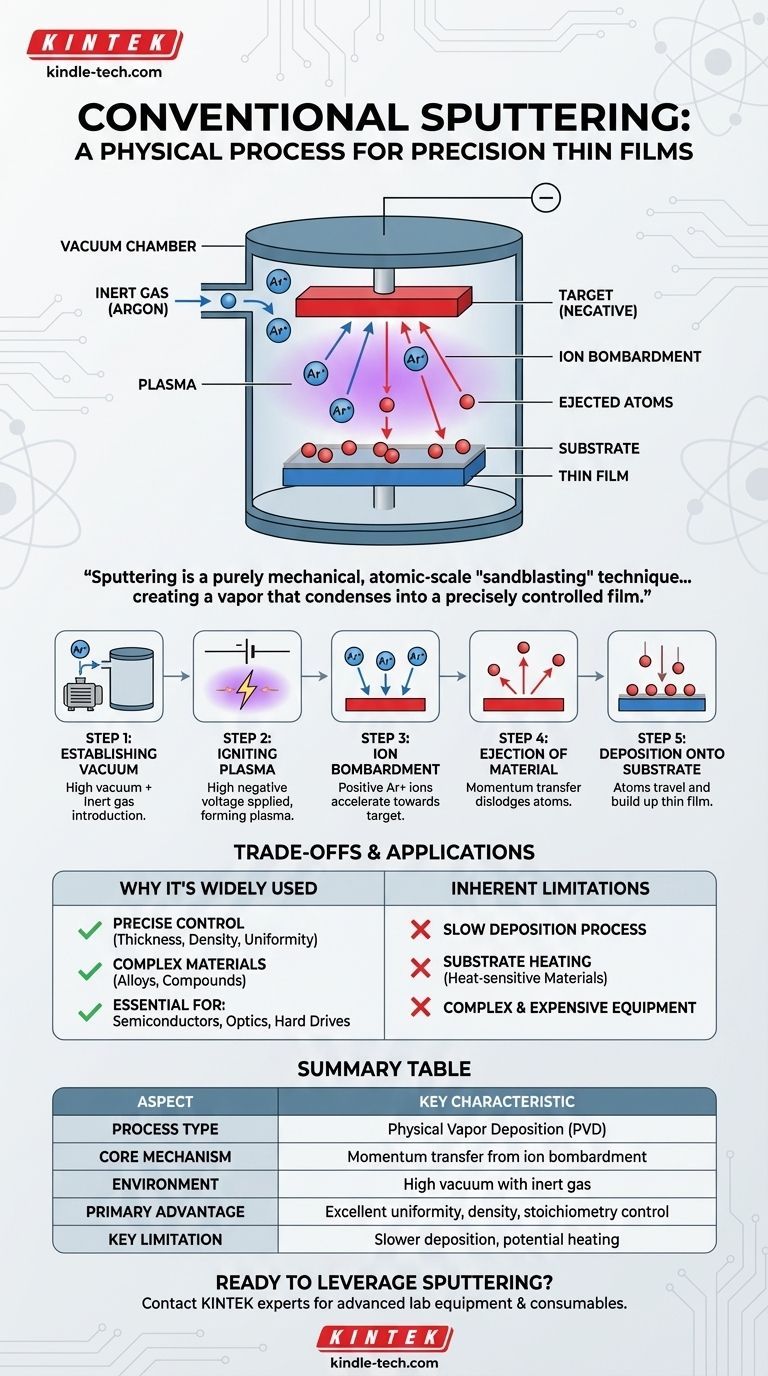

In sostanza, lo sputtering convenzionale è un processo fisico che utilizza ioni ad alta energia per espellere atomi da un materiale sorgente, noto come bersaglio, che poi si depositano su un substrato per formare un film sottile altamente uniforme. L'intero processo avviene all'interno di una camera a vuoto riempita con un gas inerte, tipicamente Argon, per garantire la purezza e il controllo del rivestimento risultante.

Lo sputtering non è una reazione chimica o un processo di fusione. È una tecnica puramente meccanica, di "sabbiatura" su scala atomica, in cui un plasma energizzato fornisce la quantità di moto per staccare il materiale da un bersaglio, creando un vapore che si condensa in un film controllato con precisione.

La Meccanica del Processo di Sputtering

Lo sputtering è un tipo di Deposizione Fisica da Vapore (PVD) che si basa su una sequenza di eventi fisici controllati. Comprendere ogni passaggio è fondamentale per apprezzarne la precisione.

Fase 1: Stabilire l'Ambiente di Vuoto

L'intero processo inizia posizionando il materiale bersaglio e il substrato in una camera sigillata. Questa camera viene pompata fino a raggiungere un alto vuoto per rimuovere aria e altri contaminanti che potrebbero interferire con il processo o rimanere intrappolati nel film.

Una volta raggiunto il vuoto, viene introdotta una piccola quantità controllata di un gas inerte, solitamente Argon.

Fase 2: Accensione del Plasma

Una tensione negativa elevata viene applicata al materiale bersaglio. Questo forte campo elettrico energizza il gas Argon inerte, strappando elettroni dagli atomi di Argon.

Questo crea un plasma auto-sostenuto, uno stato della materia luminescente costituito da ioni Argon caricati positivamente (Ar+) ed elettroni liberi.

Fase 3: Bombardamento Ionico

Gli ioni Argon caricati positivamente vengono ora accelerati con forza dal campo elettrico verso il bersaglio caricato negativamente.

Essi collidono con la superficie del bersaglio con una significativa energia cinetica.

Fase 4: Espulsione del Materiale del Bersaglio

Questo impatto ad alta energia è un evento di trasferimento di quantità di moto. La forza della collisione è sufficiente a staccare fisicamente, o "sputterare", atomi dalla superficie del bersaglio.

Queste particelle espulse sono tipicamente atomi neutri, non ioni. Viaggiano lontano dal bersaglio in linea retta.

Fase 5: Deposizione sul Substrato

Gli atomi sputtered attraversano la camera a vuoto e colpiscono il substrato, che è strategicamente posizionato per intercettarli.

Al momento dell'impatto con il substrato, questi atomi si condensano e si accumulano gradualmente, strato dopo strato, per formare un film sottile, denso e altamente uniforme.

Comprendere i Compromessi e le Applicazioni

Come ogni processo tecnico, lo sputtering presenta vantaggi e limitazioni distinti che lo rendono adatto a specifiche applicazioni.

Perché lo Sputtering è Ampiamente Utilizzato

La forza primaria dello sputtering è il suo controllo e la sua versatilità. Consente una gestione precisa dello spessore, della densità e dell'uniformità del film.

Poiché trasferisce fisicamente il materiale, è eccellente per depositare materiali complessi come leghe o composti, preservandone la composizione chimica originale. Questo lo rende essenziale nella produzione di semiconduttori, rivestimenti ottici, dischi rigidi e altri componenti elettronici ad alte prestazioni.

Limitazioni Intrinseche del Metodo Convenzionale

Lo sputtering convenzionale può essere un processo di deposizione relativamente lento rispetto ad altri metodi come l'evaporazione termica.

Il processo genera anche un notevole calore sul bersaglio, che può irradiare e riscaldare il substrato. Questo può essere uno svantaggio significativo quando si rivestono materiali sensibili al calore come le plastiche. Inoltre, l'attrezzatura per alto vuoto richiesta è complessa e costosa.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare lo sputtering dipende interamente dalle proprietà richieste del film finale.

- Se il tuo obiettivo principale è la purezza del materiale e la densità del film: Lo sputtering è spesso superiore, poiché la deposizione ad alta energia si traduce in film densi, ben aderenti e con meno impurità rispetto a molti altri metodi.

- Se il tuo obiettivo principale è rivestire leghe o composti complessi: Lo sputtering eccelle perché generalmente preserva la stechiometria (il rapporto elementare) del materiale bersaglio nel film finale.

- Se il tuo obiettivo principale è rivestire grandi aree con metalli semplici rapidamente: Potresti scoprire che altri metodi PVD, come l'evaporazione termica, offrono una soluzione più economica e veloce.

In definitiva, comprendere lo sputtering come un processo controllato di trasferimento di quantità di moto ti consente di sfruttarne la precisione per creare film sottili ad alte prestazioni.

Tabella Riepilogativa:

| Aspetto | Caratteristica Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Principale | Trasferimento di quantità di moto da bombardamento ionico |

| Ambiente | Alto vuoto con gas inerte (es. Argon) |

| Vantaggio Principale | Eccellente uniformità del film, densità e controllo della stechiometria |

| Limitazione Chiave | Velocità di deposizione più lenta e potenziale riscaldamento del substrato |

Pronto a sfruttare lo sputtering per i tuoi film sottili ad alte prestazioni?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la deposizione precisa di materiali. Che tu stia sviluppando semiconduttori, rivestimenti ottici o altri componenti elettronici, le nostre soluzioni garantiscono la purezza del materiale e la densità del film che richiedi.

Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi di sputtering possono soddisfare le tue specifiche esigenze di laboratorio e migliorare le tue capacità di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato