Al suo interno, il ferro sinterizzato è un materiale poroso composto principalmente da polvere di ferro. La sua composizione è definita non solo dal ferro di base, ma dall'aggiunta intenzionale di elementi leganti – più comunemente carbonio e rame – e dal livello attentamente controllato di porosità che rimane dopo il processo di produzione.

Il punto chiave è che il "ferro sinterizzato" non è una singola sostanza ma una famiglia di materiali ingegnerizzati. La sua composizione è un equilibrio deliberato di elementi metallici e porosità controllata, adattato per ottenere proprietà specifiche come l'autolubrificazione o la resistenza economica per parti complesse.

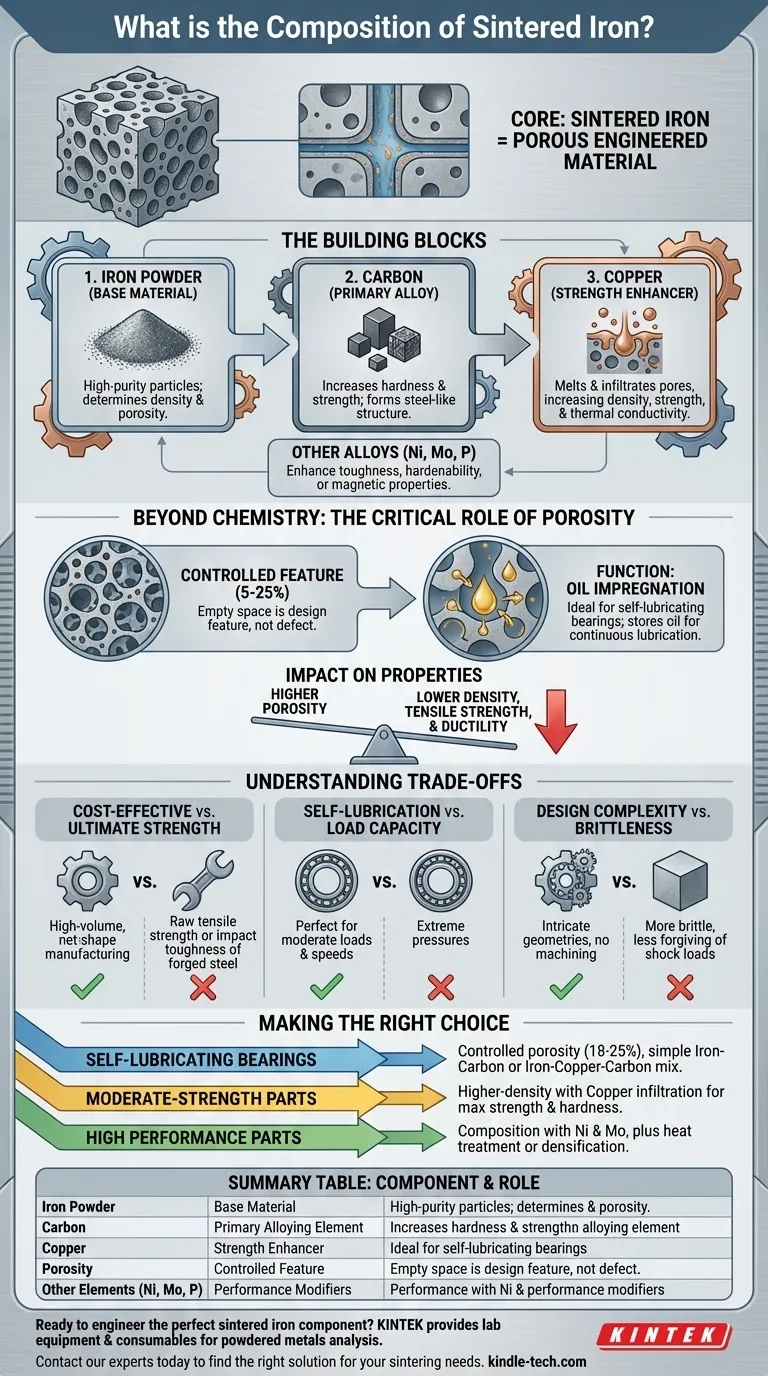

I blocchi costitutivi del ferro sinterizzato

Le proprietà uniche di un pezzo di ferro sinterizzato derivano da una combinazione del suo metallo di base, additivi specifici e la sua struttura interna unica.

La base: polvere di ferro

Il processo inizia con una base di polvere di ferro ad alta purezza. La dimensione e la forma di queste particelle di polvere sono critiche, poiché influenzano direttamente la densità finale e la porosità del componente finito.

L'elemento legante primario: carbonio

Proprio come nella tradizionale produzione dell'acciaio, il carbonio (tipicamente aggiunto come polvere di grafite) è l'elemento legante più critico. Durante il processo di sinterizzazione ad alta temperatura, il carbonio si diffonde nelle particelle di ferro, trasformando il materiale in una struttura simile all'acciaio. Ciò aumenta drasticamente la sua durezza e resistenza.

Migliorare la resistenza: rame

Il rame è la seconda aggiunta legante più comune. Man mano che il pezzo viene riscaldato, il rame si scioglie e si infiltra nella rete di pori tra le particelle di ferro. Questo processo, noto come infiltrazione, aumenta significativamente la densità, la resistenza e la conduttività termica del materiale.

Altri elementi leganti chiave

A seconda dei requisiti di prestazione, altri elementi possono essere aggiunti alla miscela di polvere iniziale:

- Nichel e Molibdeno: Questi vengono utilizzati per migliorare la tenacità, la resistenza alla fatica e la capacità del materiale di essere trattato termicamente (temprabilità).

- Fosforo: Una piccola quantità di fosforo può essere aggiunta per migliorare le proprietà magnetiche per applicazioni magnetiche morbide, come in solenoidi o sensori.

Oltre la chimica: il ruolo critico della porosità

Non si può comprendere la composizione del ferro sinterizzato senza comprendere il ruolo dei suoi pori interni. A differenza dei metalli fusi o lavorati dove la porosità è un difetto, nei materiali sinterizzati è una caratteristica di design.

La porosità come caratteristica controllata

Lo spazio vuoto tra le particelle di polvere iniziali non viene completamente eliminato durante la compattazione e la sinterizzazione. La percentuale finale di porosità (tipicamente compresa tra il 5% e il 25%) è una variabile controllata che definisce le caratteristiche del pezzo.

La funzione dei pori: impregnazione d'olio

Questa rete di pori interconnessi è il motivo per cui il ferro sinterizzato è ideale per i cuscinetti autolubrificanti. Il pezzo può essere impregnato d'olio, che viene immagazzinato nei pori. Durante il funzionamento, il calore e il movimento attirano l'olio in superficie, fornendo una lubrificazione continua.

L'impatto sulle proprietà meccaniche

La porosità influisce direttamente sulle proprietà fisiche del pezzo. Un livello più elevato di porosità si traduce in una densità inferiore, che a sua volta riduce la resistenza alla trazione e la duttilità del materiale rispetto a un metallo solido e completamente denso.

Comprendere i compromessi

La scelta del ferro sinterizzato implica una chiara serie di compromessi ingegneristici. I suoi benefici sono significativi, ma comportano delle limitazioni.

Costo-efficacia vs. resistenza ultima

I pezzi sinterizzati sono estremamente economici per la produzione ad alto volume di forme complesse, poiché richiedono poca o nessuna lavorazione (produzione a forma netta). Tuttavia, in genere non possono eguagliare la resistenza alla trazione grezza o la tenacità all'impatto di un componente in acciaio forgiato.

Autolubrificazione vs. capacità di carico

La porosità che consente l'autolubrificazione è anche ciò che limita la resistenza del materiale. I cuscinetti sinterizzati sono perfetti per carichi e velocità moderate, ma possono fallire sotto le pressioni estreme che un cuscinetto in bronzo solido o a rulli potrebbe sopportare.

Complessità del design vs. fragilità

La metallurgia delle polveri consente la creazione di geometrie intricate che sarebbero difficili o costose da lavorare. Il compromesso è che la porosità intrinseca può rendere il materiale più fragile e meno tollerante ai carichi d'urto rispetto a un materiale lavorato comparabile.

Fare la scelta giusta per il tuo obiettivo

La composizione "corretta" dipende interamente dalla funzione prevista del componente.

- Se il tuo obiettivo principale sono i cuscinetti autolubrificanti: Scegli una composizione con porosità controllata e interconnessa (18-25%), tipicamente una semplice miscela ferro-carbonio o ferro-rame-carbonio.

- Se il tuo obiettivo principale sono parti strutturali di media resistenza: Opta per una composizione a densità più elevata con infiltrazione di rame per massimizzare la resistenza e la durezza mantenendo i vantaggi in termini di costi.

- Se il tuo obiettivo principale sono prestazioni più elevate e resistenza alla fatica: Specifica una composizione che includa nichel e molibdeno e considera operazioni secondarie come il trattamento termico o la densificazione.

In definitiva, comprendere la composizione del ferro sinterizzato significa vederlo come un sistema ingegnerizzato, dove elementi e struttura lavorano insieme per fornire specifici vantaggi prestazionali.

Tabella riassuntiva:

| Componente | Ruolo nel ferro sinterizzato | Caratteristiche chiave |

|---|---|---|

| Polvere di ferro | Materiale di base | Particelle ad alta purezza; determina la densità finale e la porosità. |

| Carbonio (Grafite) | Elemento legante primario | Aumenta la durezza e la resistenza formando una struttura simile all'acciaio. |

| Rame | Potenziatore di resistenza | Si scioglie e si infiltra nei pori, aumentando la densità, la resistenza e la conduttività termica. |

| Porosità | Caratteristica controllata | Rete di pori (5-25%) che consente l'autolubrificazione tramite impregnazione d'olio. |

| Altri elementi (Ni, Mo, P) | Modificatori di prestazioni | Migliorano la tenacità, la temprabilità o le proprietà magnetiche per applicazioni specifiche. |

Pronto a progettare il componente in ferro sinterizzato perfetto per la tua applicazione?

Il preciso equilibrio di ferro, leghe e porosità è fondamentale per ottenere le proprietà di cui hai bisogno, sia per cuscinetti autolubrificanti, parti strutturali economiche o componenti ad alte prestazioni. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo essenziali per lo sviluppo e l'analisi dei metalli in polvere.

Discutiamo i requisiti del tuo progetto. Contatta i nostri esperti oggi per trovare la soluzione giusta per le esigenze di sinterizzazione e test dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022