In sintesi, la Deposizione Chimica da Fase Vapore (CVD) per il grafene è un processo di sintesi che costruisce uno strato di carbonio spesso un solo atomo su una superficie catalitica. Funziona introducendo un gas contenente carbonio, come il metano, in un forno ad alta temperatura contenente un substrato metallico, tipicamente rame o nichel. Il calore scompone il gas, rilasciando atomi di carbonio che poi si assemblano nella caratteristica struttura reticolare esagonale del grafene sulla superficie del metallo.

Il principio centrale della CVD è l'utilizzo di una superficie metallica catalitica per orchestrare l'auto-assemblaggio di atomi di carbonio da un gas precursore. Questo metodo è la strategia principale per produrre fogli di grafene di alta qualità e di grandi dimensioni, adatti per applicazioni industriali ed elettroniche.

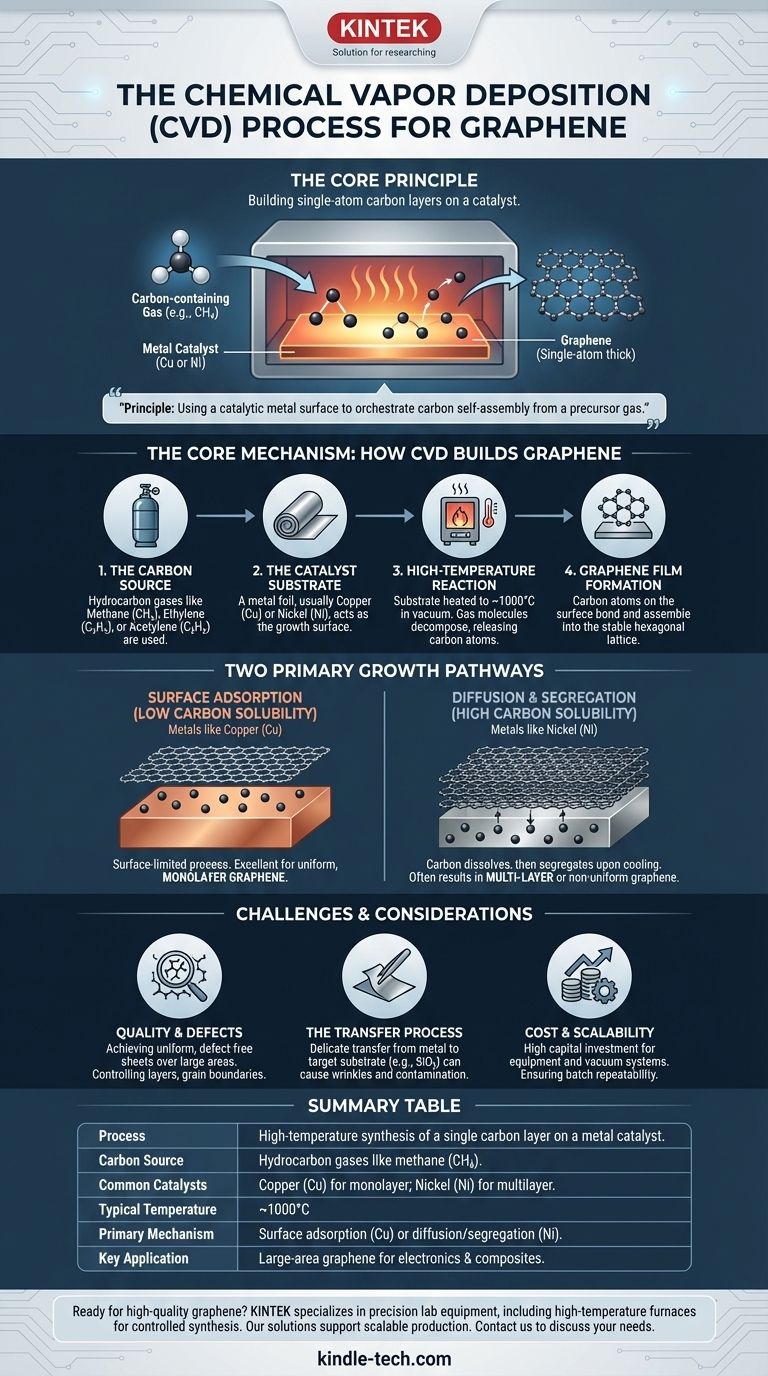

Il Meccanismo Fondamentale: Come la CVD Costruisce il Grafene

Il processo CVD può essere inteso come una sequenza di passaggi controllati che avvengono a livello atomico all'interno di un forno specializzato.

La Fonte di Carbonio

Il processo inizia con un precursore di carbonio. Sebbene possano essere utilizzati solidi e liquidi, più comunemente si tratta di un gas idrocarburico.

Gas come metano (CH₄), etilene (C₂H₄) o acetilene (C₂H₂) sono scelte standard perché possono essere controllati con precisione e si decompongono in modo pulito ad alte temperature.

Il Substrato Catalitico

Una lamina metallica, molto spesso rame (Cu) o nichel (Ni), agisce come substrato di crescita o catalizzatore. Questo substrato non è solo una superficie passiva; le sue proprietà chimiche dettano l'intero meccanismo di crescita.

La Reazione ad Alta Temperatura

Il substrato metallico viene riscaldato a circa 1000°C all'interno di una camera a vuoto. Il gas idrocarburico viene quindi introdotto nella camera.

A questa temperatura estrema, le molecole di gas si scompongono, rilasciando singoli atomi di carbonio sulla superficie metallica calda.

Formazione del Film di Grafene

Questi atomi di carbonio liberi sono altamente mobili sulla superficie metallica. Si muovono e si legano tra loro, assemblandosi naturalmente nella stabile struttura reticolare esagonale a bassa energia che definisce il grafene.

Due Percorsi di Crescita Primari

La scelta del substrato metallico è fondamentale perché determina esattamente come si forma il film di grafene. Esistono due meccanismi distinti basati sulla capacità del metallo di dissolvere il carbonio.

Adsorbimento Superficiale (Bassa Solubilità del Carbonio)

Metalli come il rame hanno una solubilità del carbonio molto bassa. Ciò significa che gli atomi di carbonio non possono facilmente dissolversi nel bulk del metallo.

La crescita è quindi un processo limitato alla superficie. Gli atomi di carbonio si depositano sulla superficie del rame e vi rimangono, formando un film. Una volta che uno strato singolo completo di grafene copre la superficie, l'azione catalitica si arresta, rendendo questo un metodo eccellente per produrre grafene monostrato uniforme.

Diffusione e Segregazione (Alta Solubilità del Carbonio)

Al contrario, metalli come il nichel hanno un'alta solubilità del carbonio. Ad alte temperature, gli atomi di carbonio si dissolvono e diffondono facilmente nel bulk della lamina di nichel, come lo zucchero che si dissolve in acqua.

Quando il sistema viene raffreddato, la capacità del nichel di trattenere il carbonio diminuisce drasticamente. Ciò costringe il carbonio disciolto a precipitare nuovamente sulla superficie, dove cristallizza in grafene. Questo metodo può facilmente portare a grafene multistrato o non uniforme.

Comprendere i Compromessi e le Sfide

Sebbene la CVD sia il metodo più promettente per la produzione scalabile di grafene, non è priva di complessità e limitazioni.

Qualità e Difetti

Ottenere un foglio di grafene perfettamente uniforme e privo di difetti su una vasta area rimane una sfida significativa. Fattori come il numero di strati, i bordi di grano (dove si incontrano diversi domini cristallini) e gli angoli di torsione tra gli strati hanno un profondo impatto sulle proprietà elettriche e meccaniche finali del materiale.

Il Processo di Trasferimento

Il grafene cresciuto su una lamina metallica non è immediatamente utile per la maggior parte delle applicazioni, come l'elettronica. Deve essere accuratamente trasferito dal catalizzatore metallico a un substrato target, come il biossido di silicio o un polimero flessibile.

Questo delicato passaggio di trasferimento è una delle principali fonti di rughe, strappi e contaminazione che possono degradare la qualità del grafene.

Costo e Scalabilità

Sebbene descritta come "relativamente economica" rispetto ai metodi su scala di laboratorio come l'esfoliazione, la CVD industriale richiede un significativo investimento di capitale in forni ad alta temperatura e apparecchiature a vuoto. Il controllo costante delle variabili di processo per garantire la ripetibilità da lotto a lotto è un ostacolo chiave nella produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio CVD ottimale dipende interamente dai requisiti dell'applicazione finale.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni che richiede grafene monostrato uniforme: Il tuo approccio migliore è utilizzare un substrato a bassa solubilità come il rame per sfruttare il suo meccanismo di crescita auto-limitante.

- Se il tuo obiettivo principale sono applicazioni in cui il grafene multistrato è accettabile o addirittura vantaggioso (ad esempio, compositi, rivestimenti): L'utilizzo di un substrato ad alta solubilità come il nichel può essere un metodo di crescita più economico e veloce.

In definitiva, padroneggiare il processo CVD è la chiave che sblocca il potenziale del grafene per passare dal laboratorio alla tecnologia del mondo reale.

Tabella riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Sintesi ad alta temperatura di uno strato singolo di carbonio su un catalizzatore metallico. |

| Fonte di Carbonio | Gas idrocarburici come il metano (CH₄). |

| Catalizzatori Comuni | Rame (Cu) per crescita monostrato; Nichel (Ni) per crescita multistrato. |

| Temperatura Tipica | ~1000°C |

| Meccanismo Primario | Adsorbimento superficiale (Cu) o diffusione/segregazione (Ni). |

| Applicazione Chiave | Produzione di grafene di grandi dimensioni per elettronica e compositi. |

Pronto a integrare grafene di alta qualità nella tua ricerca o produzione? Il processo CVD è complesso, ma avere l'attrezzatura giusta è il primo passo verso il successo. KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per laboratorio, inclusi i forni ad alta temperatura essenziali per la sintesi controllata del grafene. Sia che tu stia sviluppando elettronica di nuova generazione o materiali compositi avanzati, le nostre soluzioni supportano una produzione affidabile e scalabile. Contatta i nostri esperti oggi stesso tramite il nostro Modulo di Contatto per discutere come possiamo soddisfare le tue specifiche esigenze di laboratorio e aiutarti a raggiungere i tuoi obiettivi nel campo della scienza dei materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati