Nella sua essenza, la deposizione chimica è una famiglia di tecniche di preparazione dei catalizzatori in cui il materiale catalitico attivo viene fatto crescere direttamente su una superficie di supporto a partire da precursori chimici. A differenza dei metodi tradizionali che caricano particelle preformate su un supporto, la deposizione costruisce il catalizzatore dal basso verso l'alto, atomo per atomo o strato per strato, offrendo un controllo eccezionale sulla sua struttura finale, dimensione e posizione.

Sebbene più complessa e costosa dei metodi di massa come l'impregnazione, la deposizione chimica fornisce una precisione senza pari. È il metodo preferito quando l'esatta architettura a livello atomico del catalizzatore è fondamentale per ottenere attività, selettività e stabilità a lungo termine superiori.

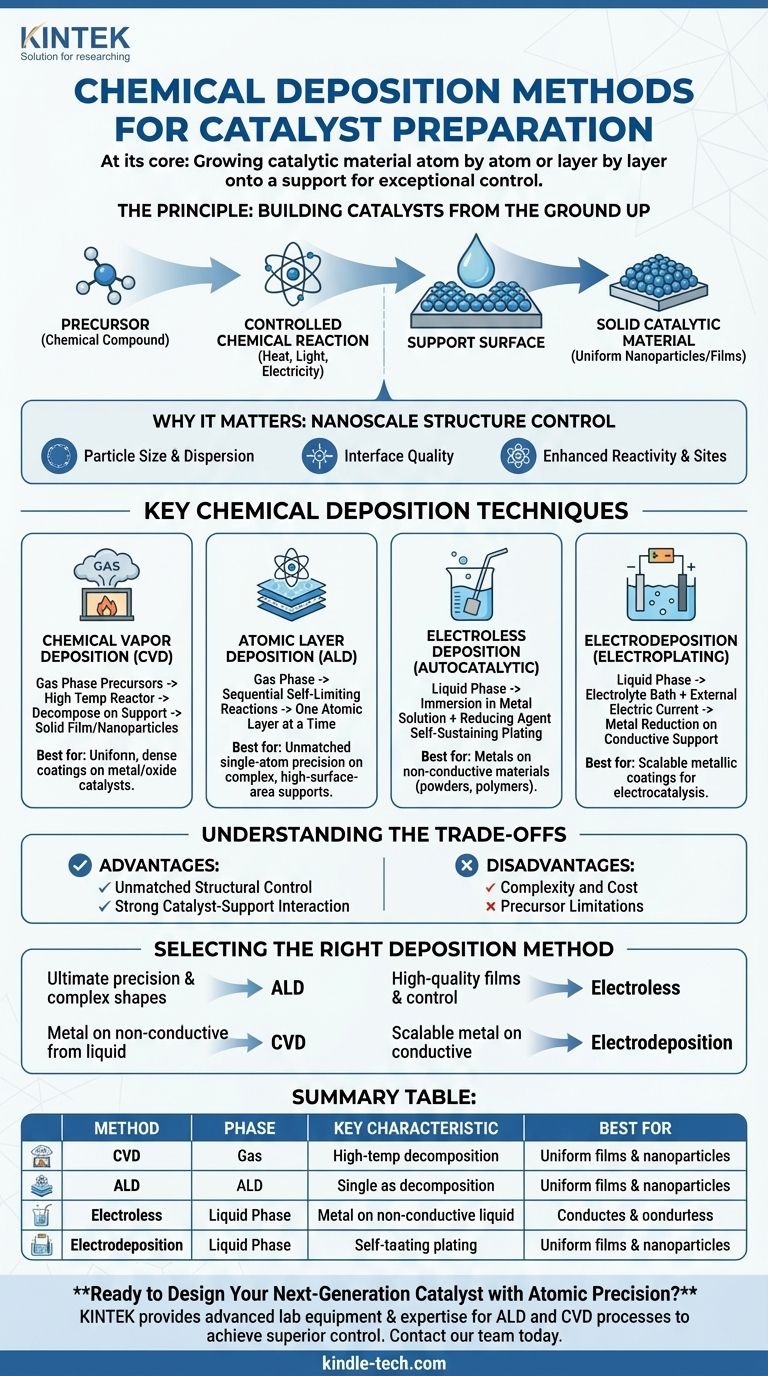

Il Principio: Costruire Catalizzatori da Zero

La deposizione chimica cambia fondamentalmente il processo di creazione del catalizzatore da uno di assemblaggio a uno di sintesi diretta sul materiale di supporto finale. Ciò fornisce un livello di controllo difficile da ottenere altrimenti.

Il Concetto Centrale: Precursore a Solido

Tutti i metodi di deposizione chimica condividono un principio comune: un composto chimico contenente l'elemento catalitico desiderato, noto come precursore, viene introdotto in un materiale di supporto.

Attraverso una reazione chimica controllata innescata da calore, luce o elettricità, questo precursore si decompone o reagisce sulla superficie del supporto, lasciando il materiale catalitico solido desiderato mentre i sottoprodotti volatili vengono rimossi.

Perché Questo Controllo è Importante

Le prestazioni di un catalizzatore sono dettate dalla sua struttura su scala nanometrica. I fattori chiave includono la dimensione delle particelle attive, la loro dispersione sul supporto e l'interfaccia tra la particella e il supporto.

I metodi di deposizione consentono una messa a punto precisa di questi fattori, consentendo la creazione di nanoparticelle altamente uniformi, catalizzatori a singolo atomo o film ultrasottili che massimizzano il numero di siti attivi e migliorano la reattività chimica.

Tecniche Chiave di Deposizione Chimica

Diverse tecniche distinte rientrano nell'ombrello della deposizione chimica, ognuna con meccanismi e applicazioni uniche. Possono essere classificate in generale in base al fatto che il precursore sia in fase gassosa o liquida.

Deposizione Chimica da Vapore (CVD)

Nella CVD, i precursori gassosi volatili vengono introdotti in un reattore ad alta temperatura contenente il supporto catalitico. L'alta temperatura provoca la reazione e la decomposizione dei precursori sul supporto, formando un film solido o nanoparticelle.

Questo metodo è molto efficace per creare rivestimenti uniformi e densi ed è un pilastro per la produzione di catalizzatori metallici e ossidi metallici supportati.

Deposizione a Strati Atomici (ALD)

L'ALD è una variante più precisa della CVD che costruisce il catalizzatore uno strato atomico alla volta. Utilizza una sequenza di reazioni superficiali auto-limitanti, in cui ogni fase procede solo fino a quando l'intera superficie non è coperta da un singolo strato di molecole.

Questa tecnica offre un controllo senza pari sullo spessore e sulla composizione fino al livello del singolo atomo. È ideale per rivestire supporti complessi ad alta superficie e per creare catalizzatori con siti attivi ingegnerizzati con precisione.

Deposizione Chimica (Placcatura Autocatalitica)

Questa è una tecnica in fase liquida in cui un supporto viene immerso in una soluzione contenente ioni metallici e un agente riducente chimico. La reazione di deposizione viene avviata sulla superficie e diventa auto-sostenuta (autocatalitica), depositando un film metallico senza alimentazione elettrica esterna.

La deposizione chimica è estremamente versatile per depositare metalli come nichel, rame e palladio su un'ampia varietà di materiali, comprese polveri e polimeri non conduttivi.

Elettrodeposizione (Galvanostegia)

Simile alla deposizione chimica, questo metodo utilizza una soluzione liquida (un bagno elettrolitico). Tuttavia, richiede una corrente elettrica esterna per guidare la riduzione degli ioni metallici sul supporto, che deve essere elettricamente conduttivo e funge da catodo.

L'elettrodeposizione è un metodo efficiente e scalabile per applicare rivestimenti catalitici metallici a supporti conduttivi, comune in applicazioni come l'elettrocatalisi per celle a combustibile e la scissione dell'acqua.

Comprendere i Compromessi

La scelta di un metodo di deposizione richiede una chiara comprensione dei suoi vantaggi e delle sfide pratiche coinvolte.

Vantaggio: Controllo Strutturale Senza Pari

Il vantaggio principale è la precisione. La capacità di controllare la dimensione delle particelle, lo spessore del film e la composizione su scala atomica consente la progettazione razionale di catalizzatori con prestazioni ottimizzate per reazioni specifiche.

Vantaggio: Forte Interazione Catalizzatore-Supporto

I metodi di deposizione creano spesso un forte legame chimico tra il materiale attivo e il supporto. Ciò migliora la stabilità del catalizzatore, impedendo alle particelle attive di staccarsi o aggregarsi (sinterizzazione) ad alte temperature operative.

Svantaggio: Complessità e Costo

La precisione della deposizione ha un costo. Questi metodi richiedono tipicamente attrezzature specializzate, come sistemi a vuoto per CVD/ALD o celle elettrochimiche controllate. I processi possono anche essere più lenti e più costosi della semplice sintesi di massa.

Svantaggio: Limitazioni dei Precursori

Il successo di qualsiasi tecnica di deposizione dipende dalla disponibilità di un precursore adatto. Un precursore ideale deve essere sufficientemente volatile (per i metodi in fase gassosa), stabile durante l'erogazione e reagire in modo pulito sul supporto senza lasciare impurità nocive. Trovare il precursore giusto può essere una sfida di ricerca significativa.

Selezione del Metodo di Deposizione Corretto

La scelta del metodo dovrebbe essere guidata dai vostri obiettivi di prestazione specifici, dalla natura del materiale di supporto e dai vincoli pratici.

- Se la vostra attenzione principale è la massima precisione e un rivestimento uniforme su forme complesse: La Deposizione a Strati Atomici (ALD) è la scelta superiore per creare catalizzatori a singolo atomo o nanoparticelle altamente definiti.

- Se la vostra attenzione principale è la creazione di film sottili di alta qualità o nanoparticelle supportate con un buon controllo: La Deposizione Chimica da Vapore (CVD) offre un equilibrio pratico tra precisione e velocità di deposizione.

- Se la vostra attenzione principale è depositare un catalizzatore metallico su un supporto non conduttivo da una fase liquida: La deposizione chimica fornisce una soluzione versatile senza la necessità di un circuito elettrico esterno.

- Se la vostra attenzione principale è rivestire un supporto conduttivo con un catalizzatore metallico in modo scalabile: L'elettrodeposizione è un metodo efficiente e ampiamente utilizzato per applicazioni elettrocatalitiche.

In definitiva, la scelta di un metodo di deposizione chimica è una decisione strategica che bilancia la ricerca della perfezione a livello atomico rispetto ai vincoli pratici di costo e scalabilità.

Tabella Riassuntiva:

| Metodo | Fase | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Gas | Decomposizione ad alta temperatura di precursori gassosi | Film sottili uniformi e nanoparticelle |

| Deposizione a Strati Atomici (ALD) | Gas | Precisione a livello atomico tramite reazioni auto-limitanti | Catalizzatori a singolo atomo, supporti complessi |

| Deposizione Chimica | Liquido | Placcatura autocatalitica senza alimentazione esterna | Deposizione di metalli su supporti non conduttivi |

| Elettrodeposizione | Liquido | Utilizza corrente elettrica esterna | Rivestimenti metallici scalabili su supporti conduttivi |

Pronto a Progettare il Tuo Catalizzatore di Prossima Generazione con Precisione Atomica?

Il metodo di preparazione corretto è fondamentale per le prestazioni del vostro catalizzatore. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e supporto esperto necessari per processi di deposizione chimica sofisticati come ALD e CVD. Che siate nello sviluppo di catalizzatori per l'accumulo di energia, la sintesi chimica o applicazioni ambientali, le nostre soluzioni vi aiutano a ottenere un controllo superiore sulla dimensione delle particelle, la dispersione e la stabilità.

Discutiamo come la nostra esperienza può accelerare la vostra R&S. Contatta il nostro team oggi stesso per trovare la soluzione di deposizione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato