In sostanza, la sinterizzazione è un processo di movimento atomico. È il metodo attraverso il quale una raccolta di particelle individuali, come una polvere, viene trasformata in una massa solida e densa utilizzando il calore, ma senza fondere il materiale. La causa fondamentale è la diffusione degli atomi, spinti a muoversi da aree ad alta energia ad aree a bassa energia.

La vera causa della sinterizzazione è una spinta termodinamica a ridurre l'energia superficiale totale di un sistema. Le particelle individuali hanno una vasta quantità di area superficiale ad alta energia, e gli atomi si muoveranno spontaneamente e si legheranno insieme per creare una struttura solida più stabile e a energia inferiore.

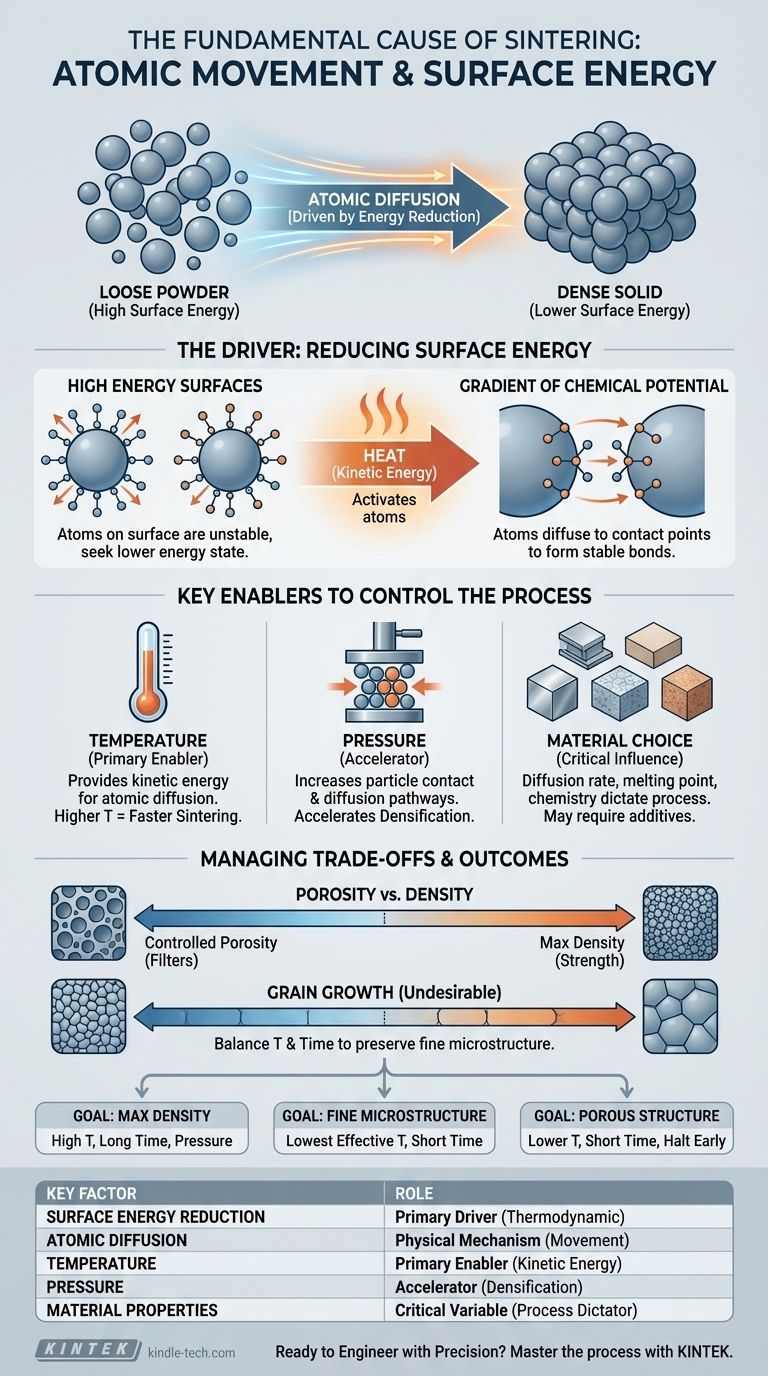

Il Motore Fondamentale: Ridurre l'Energia Superficiale

La sinterizzazione avviene perché rappresenta uno stato energetico più stabile per il materiale. Una polvere sciolta è intrinsecamente instabile e il sistema cercherà naturalmente una configurazione a energia più bassa, che è un solido denso.

L'Alta Energia delle Superfici

Ogni superficie di una particella rappresenta uno stato ad alta energia. Gli atomi sulla superficie hanno meno vicini con cui legarsi rispetto agli atomi all'interno del materiale, rendendoli meno stabili. Una polvere fine ha un'enorme area superficiale collettiva, che si traduce in una grande quantità di energia superficiale in eccesso.

Il Gradiente di Potenziale Chimico

Questa energia superficiale in eccesso crea un gradiente di potenziale chimico. Pensala come una forma di pressione a livello atomico. Gli atomi sulle superfici delle particelle (un'area ad alto potenziale chimico) sono "scomodi" e sono spinti a muoversi verso un luogo a potenziale chimico inferiore, come il punto di contatto tra due particelle.

La Diffusione come Meccanismo di Cambiamento

La diffusione è il meccanismo fisico che consente questo cambiamento. Il calore fornisce l'energia cinetica necessaria affinché gli atomi diventino mobili. Una volta energizzati, gli atomi possono muoversi dalle superfici delle particelle e diffondersi nei "colli" che si formano tra le particelle adiacenti, creando legami solidi e riducendo l'area superficiale complessiva.

Fattori Chiave che Abilitano la Sinterizzazione

Mentre la riduzione dell'energia superficiale è il "perché", diversi fattori esterni vengono utilizzati per controllare il "come" e la "velocità" del processo. Queste sono le leve che possiamo azionare per gestire il risultato.

Il Ruolo della Temperatura

Il calore è il principale abilitatore della sinterizzazione. Non causa la sinterizzazione da solo, ma fornisce l'energia termica richiesta affinché la diffusione atomica avvenga a una velocità pratica. Temperature più elevate portano a una diffusione più rapida e, di conseguenza, a un processo di sinterizzazione più veloce e completo.

L'Impatto della Pressione

L'applicazione di pressione esterna può accelerare significativamente la densificazione. La pressione forza le particelle in un contatto più stretto, il che aumenta il numero di percorsi di diffusione e può aiutare a superare le barriere al movimento atomico. Tecniche come la Sinterizzazione a Plasma Scintillante (SPS) utilizzano la pressione in combinazione con il calore per ottenere una rapida densificazione.

L'Influenza della Scelta del Materiale

Il materiale stesso è un fattore critico. Il tasso di diffusione, il punto di fusione e le proprietà chimiche determinano la facilità con cui un materiale si sinterizza. Alcuni materiali richiedono condizioni atmosferiche specifiche o l'uso di additivi (ausiliari di sinterizzazione) per promuovere un legame efficace.

Comprendere i Compromessi

Controllare il processo di sinterizzazione è un atto di bilanciamento. Ottimizzare per una proprietà spesso significa scendere a compromessi su un'altra.

Porosità vs. Densità

Il compromesso più fondamentale è tra porosità e densità. Man mano che la sinterizzazione procede, i pori tra le particelle vengono eliminati e la densità del materiale aumenta. Se il tuo obiettivo è un pezzo completamente denso e resistente, miri ad eliminare tutta la porosità. Tuttavia, per applicazioni come i filtri, un certo livello di porosità controllata è il risultato desiderato.

Crescita del Grano

Un effetto collaterale comune e spesso indesiderato della sinterizzazione è la crescita del grano. Mentre gli atomi si muovono per densificare il materiale, i grani cristallini individuali possono fondersi e ingrandirsi. Ciò può influire negativamente sulle proprietà meccaniche, come rendere il materiale più fragile. La gestione della crescita del grano spesso comporta l'utilizzo della temperatura e del tempo più bassi possibili.

Come Controllare il Risultato della Sinterizzazione

Il tuo approccio alla sinterizzazione deve essere guidato dalle proprietà desiderate del componente finale. Comprendendo la causa principale, puoi manipolare le variabili del processo per raggiungere il tuo obiettivo.

- Se la tua attenzione principale è raggiungere la massima densità: Utilizza temperature più elevate, tempi di sinterizzazione più lunghi o metodi avanzati come la sinterizzazione assistita dalla pressione per spingere il processo verso l'eliminazione completa dei pori.

- Se la tua attenzione principale è preservare una microstruttura fine: Impiega la temperatura più bassa ed il tempo più breve possibile per ottenere il legame necessario senza permettere una crescita significativa del grano.

- Se la tua attenzione principale è creare una struttura porosa: Interrompi deliberatamente il processo di sinterizzazione precocemente utilizzando temperature più basse o durate più brevi, permettendo la formazione di colli tra le particelle senza raggiungere la completa densificazione.

In definitiva, considerare la sinterizzazione come un processo controllato guidato dalla diffusione ti dà il potere di manipolare tempo, temperatura e pressione per ingegnerizzare i materiali con precisione.

Tabella Riassuntiva:

| Fattore Chiave | Ruolo nel Processo di Sinterizzazione |

|---|---|

| Riduzione dell'Energia Superficiale | Il motore primario; gli atomi si muovono per creare una struttura solida più stabile e a energia inferiore. |

| Diffusione Atomica | Il meccanismo fisico; il calore fornisce energia affinché gli atomi si muovano e formino legami. |

| Temperatura | L'abilitatore primario; aumenta la mobilità atomica e accelera il tasso di diffusione. |

| Pressione | Un acceleratore; forza le particelle in un contatto più stretto per migliorare la densificazione. |

| Proprietà del Materiale | Una variabile critica; detta il tasso di diffusione e la necessità di condizioni specifiche o ausiliari. |

Pronto a Ingegnerizzare i Tuoi Materiali con Precisione?

Comprendere la causa della sinterizzazione è il primo passo per dominarla. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo di cui hai bisogno per controllare tempo, temperatura e pressione per risultati perfetti, indipendentemente dal fatto che il tuo obiettivo sia la massima densità, una microstruttura fine o una porosità controllata.

Discutiamo la tua applicazione specifica. Contatta oggi i nostri esperti per trovare la soluzione di sinterizzazione ideale per le sfide del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- A quale temperatura sinterizza il carburo di tungsteno? Padroneggia il processo di sinterizzazione in fase liquida a 1350°C-1500°C

- Qual è la densità del materiale sinterizzato? Una scelta di progettazione per le prestazioni, non un numero fisso

- Cos'è il processo di sinterizzazione? Una guida alla produzione basata su polveri

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori