In sostanza, la calcinazione è un processo di purificazione termica. Implica il riscaldamento di un materiale solido a una temperatura elevata, ma al di sotto del suo punto di fusione, in un'atmosfera controllata con poca o nessuna aria. Questo riscaldamento preciso elimina le sostanze volatili come acqua e anidride carbonica, innesca la decomposizione chimica o modifica la struttura cristallina interna del materiale, risultando in un solido più puro, più stabile o più reattivo.

Lo scopo fondamentale della calcinazione non è fondere un materiale, ma trasformarlo. Controllando attentamente il calore e l'atmosfera, è possibile rimuovere selettivamente i componenti indesiderati o modificare le proprietà di un materiale senza alterarne lo stato solido.

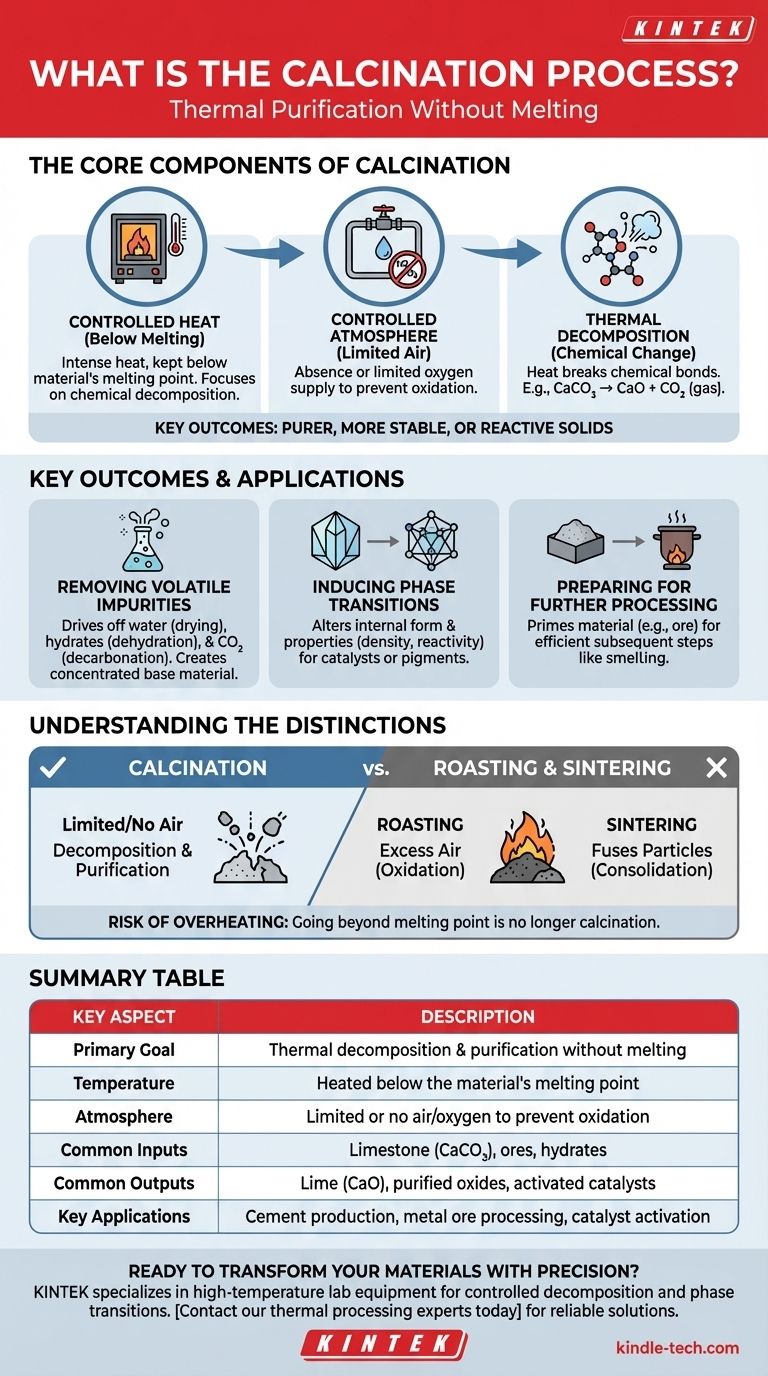

Come funziona fondamentalmente la calcinazione

Per comprendere la calcinazione, è essenziale comprenderne le tre componenti fondamentali: calore controllato, un'atmosfera specifica e le conseguenti modifiche chimiche.

Il ruolo del calore (al di sotto della fusione)

Il parametro più critico nella calcinazione è la temperatura. Il materiale viene riscaldato intensamente, ma mantenuto sempre al di sotto del suo punto di fusione.

Ciò assicura che il processo si concentri sulla decomposizione chimica piuttosto che su un cambiamento di stato (da solido a liquido). Consente la scomposizione controllata dei composti all'interno della struttura solida.

L'atmosfera controllata

La calcinazione viene tipicamente eseguita in assenza o con una fornitura limitata di aria (ossigeno).

Questa è una distinzione cruciale. Limitando l'ossigeno, si previene l'ossidazione o la combustione. L'obiettivo è scomporre il materiale con il solo calore (decomposizione termica), non farlo reagire con l'ossigeno.

L'obiettivo principale: la decomposizione

Il calore applicato durante la calcinazione fornisce l'energia necessaria per rompere i legami chimici. Questo è noto come decomposizione termica.

Un esempio classico è la produzione di calce dalla pietra calcarea. Quando la pietra calcarea (carbonato di calcio, CaCO₃) viene calcinata, si decompone in calce (ossido di calcio, CaO) e rilascia anidride carbonica (CO₂) gassosa, un componente volatile.

Risultati chiave della calcinazione

A seconda del materiale e dell'obiettivo, la calcinazione raggiunge diversi risultati specifici.

Rimozione delle impurità volatili

L'applicazione più comune è la purificazione. Il processo elimina le sostanze volatili, che sono componenti che si trasformano facilmente in gas quando riscaldate.

Ciò include l'acqua legata fisicamente (essiccazione), l'acqua legata chimicamente nelle idrati (disidratazione) e l'anidride carbonica dai minerali carbonatici (decarbonatazione). Il risultato è una versione più concentrata e purificata del materiale di base.

Induzione di transizioni di fase

A volte, l'obiettivo non è rimuovere nulla, ma cambiare la forma interna del materiale.

La calcinazione può indurre una transizione di fase, che altera la struttura cristallina del materiale. Ciò può modificarne le proprietà, come durezza, densità o reattività, rendendolo adatto per un'applicazione specifica come catalizzatore o pigmento.

Preparazione dei materiali per ulteriori lavorazioni

Spesso, la calcinazione è un passaggio preparatorio. Rimuovendo le impurità e creando una sostanza più reattiva (come un ossido), il materiale è pronto per un processo successivo.

Ad esempio, calcinare un minerale può rendere più efficiente e meno dispendiosa dal punto di vista energetico l'estrazione successiva del metallo finale tramite fusione.

Comprendere i compromessi e le distinzioni

La calcinazione è spesso confusa con altri processi termici. Comprendere le differenze è fondamentale per capire la sua funzione specifica.

Calcinazione vs. Arrostimento

L'arrostimento è un altro processo termico, ma viene eseguito con un eccesso di aria. Il suo obiettivo è causare intenzionalmente l'ossidazione. Ad esempio, convertire un minerale solfuro metallico in un ossido metallico. La calcinazione, al contrario, evita attivamente l'ossidazione.

Calcinazione vs. Sinterizzazione

Anche la sinterizzazione utilizza calore al di sotto del punto di fusione, ma il suo obiettivo è completamente diverso. La sinterizzazione mira a fondere piccole particelle insieme per aumentare la densità e la resistenza del materiale. La calcinazione purifica e decompone; la sinterizzazione consolida. In molti flussi di lavoro industriali, la calcinazione viene eseguita per prima, seguita dalla sinterizzazione.

Il rischio di surriscaldamento

Controllare la temperatura è fondamentale. Se il materiale viene riscaldato oltre il suo punto di fusione, il processo non è più calcinazione. Diventa fusione o sinterizzazione, il che potrebbe essere indesiderabile e portare a un prodotto finale completamente diverso e spesso inutilizzabile.

Fare la scelta giusta per il tuo obiettivo

La calcinazione è uno strumento preciso utilizzato per ottenere trasformazioni specifiche dei materiali. Il tuo obiettivo ne determina l'applicazione.

- Se il tuo obiettivo principale è purificare un minerale: Utilizza la calcinazione per eliminare acqua e carbonati, creando un ossido più concentrato prima della fusione.

- Se il tuo obiettivo principale è produrre cemento: La calcinazione della pietra calcarea per produrre calce è il primo passo fondamentale e non negoziabile nel processo.

- Se il tuo obiettivo principale è attivare un catalizzatore: Utilizza la calcinazione per ottenere la struttura cristallina ideale e l'area superficiale necessarie per un'elevata reattività chimica.

In definitiva, la calcinazione è una tecnica fondamentale nella scienza dei materiali per modificare deliberatamente la composizione chimica e la struttura di un solido attraverso il calore.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Obiettivo principale | Decomposizione termica e purificazione senza fusione |

| Temperatura | Riscaldato al di sotto del punto di fusione del materiale |

| Atmosfera | Aria/ossigeno limitato o assente per prevenire l'ossidazione |

| Input comuni | Pietra calcarea (CaCO₃), minerali, idrati |

| Output comuni | Calce (CaO), ossidi purificati, catalizzatori attivati |

| Applicazioni chiave | Produzione di cemento, lavorazione di minerali metallici, attivazione di catalizzatori |

Pronto a trasformare i tuoi materiali con precisione?

Il processo di calcinazione è fondamentale per purificare i minerali, produrre cemento e attivare i catalizzatori. KINTEK è specializzata nelle attrezzature da laboratorio ad alta temperatura necessarie per ottenere queste precise trasformazioni termiche in modo affidabile ed efficiente.

Sia che tu stia lavorando minerali o sviluppando materiali avanzati, la nostra esperienza in forni da laboratorio e materiali di consumo ti assicura di avere gli strumenti giusti per la decomposizione controllata e le transizioni di fase.

Contatta oggi i nostri esperti di processi termici per discutere come le soluzioni KINTEK possono ottimizzare il tuo flusso di lavoro di calcinazione e migliorare i risultati dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il principio e la procedura del forno a muffola? Padroneggia la lavorazione ad alta temperatura sicura e senza contaminanti

- Perché è necessario utilizzare correttamente alcune delle apparecchiature di laboratorio? Le fondamenta di una scienza sicura e accurata

- Qual è il tasso di raffreddamento di un forno a muffola? Comprendere la sua natura lenta e passiva

- Qual è il processo di un forno a muffola? Dall'elettricità al controllo di precisione ad alta temperatura

- In che modo il trattamento termico influisce sulla rugosità superficiale? Minimizzare il degrado superficiale per i componenti di precisione