Le migliori leghe di alluminio per la brasatura sono quelle con basso contenuto di magnesio e un'alta temperatura di solidus (punto di fusione). In particolare, le leghe delle serie 1xxx, 3xxx e 6xxx sono ottimi candidati perché le loro proprietà materiali sono altamente compatibili con il processo di brasatura. Leghe come la 3003 e la 6061 sono comunemente utilizzate per il loro buon equilibrio tra formabilità, resistenza e superiore brasabilità.

La ricerca della lega "migliore" è fondamentalmente una ricerca di compatibilità. La brasatura dell'alluminio di successo dipende meno dal trovare un singolo materiale perfetto e più dalla comprensione dei due vincoli critici del processo: il punto di fusione della lega deve essere ben al di sopra del punto di flusso del metallo d'apporto e il suo contenuto di magnesio deve essere sufficientemente basso da prevenire la formazione di uno strato di ossido ostinato e non brasabile.

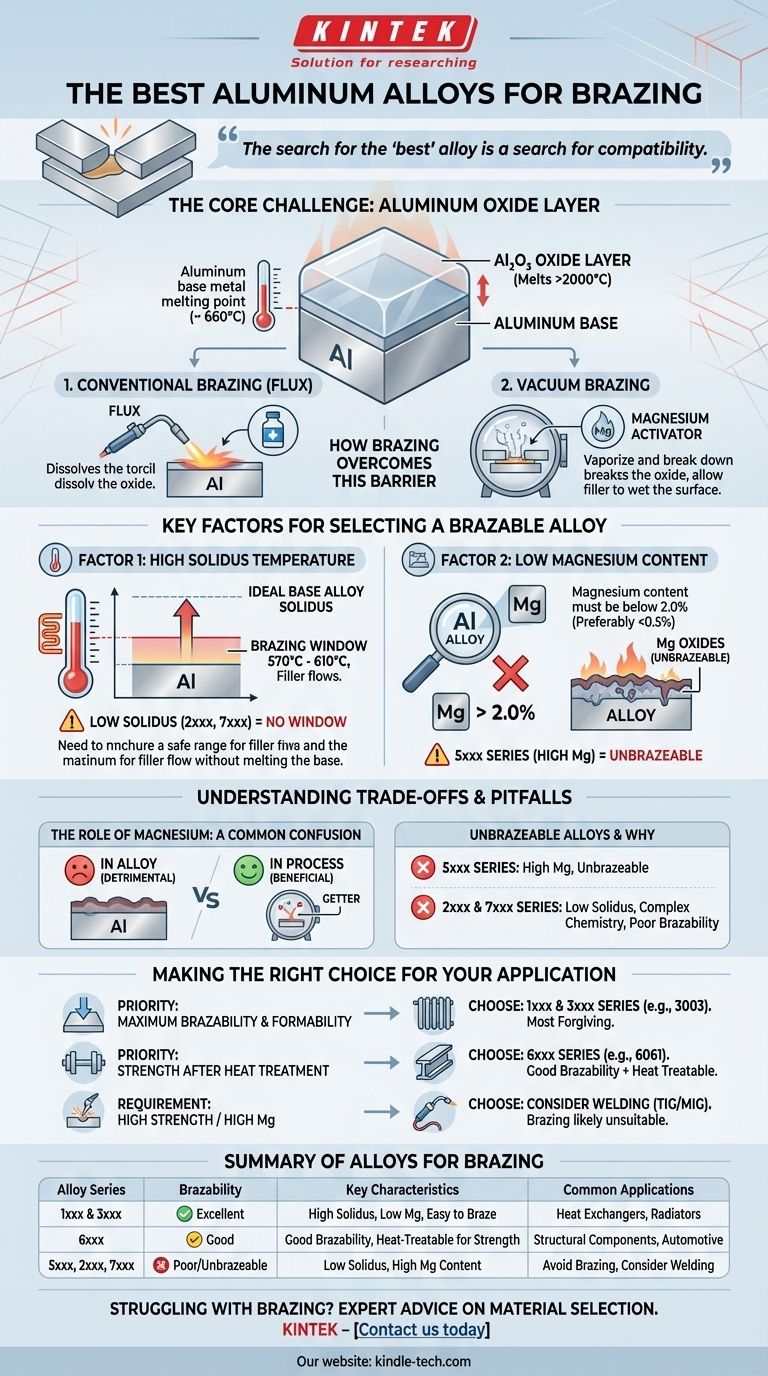

La Sfida Principale: Lo Strato di Ossido di Alluminio

Perché l'Alluminio è Difficile da Unire

Tutte le leghe di alluminio sono istantaneamente ricoperte da un sottile, resistente e trasparente strato di ossido di alluminio (Al₂O₃).

Questo strato di ossido ha un punto di fusione superiore a 2000°C (3632°F), che è molto più alto del punto di fusione del metallo base di alluminio stesso (circa 660°C o 1220°F).

Affinché un metallo d'apporto per brasatura si leghi all'alluminio, questo tenace strato di ossido deve prima essere rimosso o spostato.

Come la Brasatura Supera Questa Barriera

I processi di brasatura utilizzano uno dei due metodi per sconfiggere lo strato di ossido. Nella brasatura convenzionale a forno o a cannello, viene utilizzato un flusso chimico per dissolvere e spostare l'ossido.

Nella brasatura sottovuoto, i pezzi vengono riscaldati in un alto vuoto. Questo ambiente, combinato con un attivatore metallico come il vapore di magnesio, provoca la decomposizione dello strato di ossido, consentendo al metallo d'apporto di bagnare la superficie pulita dell'alluminio sottostante.

Fattori Chiave per la Selezione di una Lega Brasabile

Fattore 1: Alta Temperatura di Solidus

Il solidus è la temperatura alla quale una lega inizia a fondere. Affinché la brasatura funzioni, la temperatura di solidus del metallo base deve essere significativamente superiore alla temperatura di liquidus (flusso completo) del metallo d'apporto per brasatura.

Questo crea una "finestra di brasatura", un intervallo di temperatura sicuro in cui il materiale d'apporto è completamente fuso ma il materiale base rimane solido e stabile.

La maggior parte dei materiali d'apporto per la brasatura dell'alluminio fluisce tra 570°C e 610°C (1060°F e 1130°F). Pertanto, una lega base ideale non dovrebbe iniziare a fondere fino a ben oltre questo intervallo.

Fattore 2: Basso Contenuto di Magnesio

Il magnesio è l'elemento che crea più problemi nella brasatura dell'alluminio. Come regola generale, il contenuto di magnesio nella lega base deve essere inferiore al 2,0%, con molti esperti che preferiscono rimanere al di sotto dello 0,5% per ottenere i migliori risultati.

Quando una lega di alluminio contenente magnesio viene riscaldata, forma ossidi di magnesio sulla superficie. Questi ossidi sono molto più stabili e difficili da rimuovere per i flussi chimici o i processi sottovuoto rispetto all'ossido di alluminio puro.

Questo è il motivo per cui l'intera serie 5xxx di leghe (rafforzate con magnesio) è generalmente considerata non brasabile.

Comprendere i Compromessi e le Insidie

Il Ruolo del Magnesio: Un Punto Comune di Confusione

È fondamentale distinguere tra il magnesio nella lega e il magnesio utilizzato nel processo.

Il magnesio come elemento legante (ad esempio, nella serie 5xxx) è dannoso perché crea uno strato di ossido refrattario sulla parte stessa.

Al contrario, piccole quantità di magnesio puro vengono spesso posizionate intenzionalmente all'interno di un forno sottovuoto. Qui, agisce come un "getter", vaporizzando e reagendo con qualsiasi ossigeno residuo o vapore acqueo nel vuoto, il che aiuta a proteggere le parti in alluminio e a rompere i loro strati di ossido.

Leghe Non Brasabili e Difficili da Brasare

Sulla base dei principi sopra indicati, alcune serie di leghe dovrebbero essere evitate per le applicazioni di brasatura.

- Serie 5xxx: Queste leghe sono rafforzate con alti livelli di magnesio e sono considerate non brasabili.

- Serie 2xxx e 7xxx: Queste leghe ad alta resistenza hanno spesso basse temperature di solidus che lasciano poco o nessuno spazio per la brasatura. Le loro chimiche complesse interferiscono anche con il processo.

Fare la Scelta Giusta per la Tua Applicazione

La lega ideale dipende dal fatto che la tua priorità sia la facilità di brasatura, la resistenza post-brasatura o altre considerazioni di produzione.

- Se la tua attenzione principale è la massima brasabilità e formabilità: Scegli leghe della serie 1xxx (alluminio puro) o 3xxx (alluminio-manganese), poiché sono le più tolleranti.

- Se la tua attenzione principale è la resistenza dopo il trattamento termico: Utilizza una lega della serie 6xxx, come la 6061 o la 6063, che offre un ottimo equilibrio tra buona brasabilità e la capacità di essere trattata termicamente per una maggiore resistenza dopo l'unione.

- Se il tuo progetto richiede una lega ad alto contenuto di magnesio o ad alta resistenza (5xxx, 2xxx, 7xxx): Riconosci che la brasatura è probabilmente il metodo di giunzione sbagliato e valuta alternative come la saldatura TIG o MIG.

Scegliere il materiale giusto fin dall'inizio, basandosi su questi principi, è il passo più critico verso un giunto in alluminio brasato di successo.

Tabella Riassuntiva:

| Serie di Leghe | Brasabilità | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|---|

| 1xxx e 3xxx | Eccellente | Alta temperatura di solidus, basso Mg, facile da brasare | Scambiatori di calore, radiatori |

| 6xxx | Buona | Buona brasabilità, può essere trattata termicamente per la resistenza | Componenti strutturali, parti automobilistiche |

| 5xxx, 2xxx, 7xxx | Scarsa/Non Brasabile | Bassa temperatura di solidus, alto contenuto di Mg | Evitare per la brasatura; considerare la saldatura |

Hai problemi con la brasatura dell'alluminio o hai bisogno di una consulenza esperta sulla selezione dei materiali per le esigenze del tuo laboratorio o della tua produzione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, personalizzati in base alle tue esigenze specifiche. Sia che tu stia lavorando a progetti di brasatura o ad altri processi di laboratorio, la nostra esperienza ti assicura di ottenere gli strumenti giusti per risultati ottimali.

Contattaci oggi stesso per discutere come possiamo supportare il successo del tuo laboratorio con attrezzature affidabili e una guida esperta!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento