In sintesi, un forno a induzione è un potente riscaldatore "senza fili" per i metalli. Utilizza un principio fondamentale dell'elettromagnetismo per far sì che un pezzo di metallo si riscaldi dall'interno verso l'esterno. Una corrente elettrica alternata viene fatta passare attraverso una bobina di rame, che genera un campo magnetico forte e rapidamente variabile attorno alla carica metallica. Questo campo magnetico, a sua volta, induce potenti correnti elettriche – note come correnti parassite – direttamente all'interno del metallo, generando un calore immenso attraverso la resistenza e causandone la fusione.

Il principio centrale è l'induzione elettromagnetica. Invece di applicare calore esterno da una fiamma o un arco elettrico, il forno trasforma il metallo stesso nella fonte di calore, portando a una fusione rapida, pulita e altamente controllata.

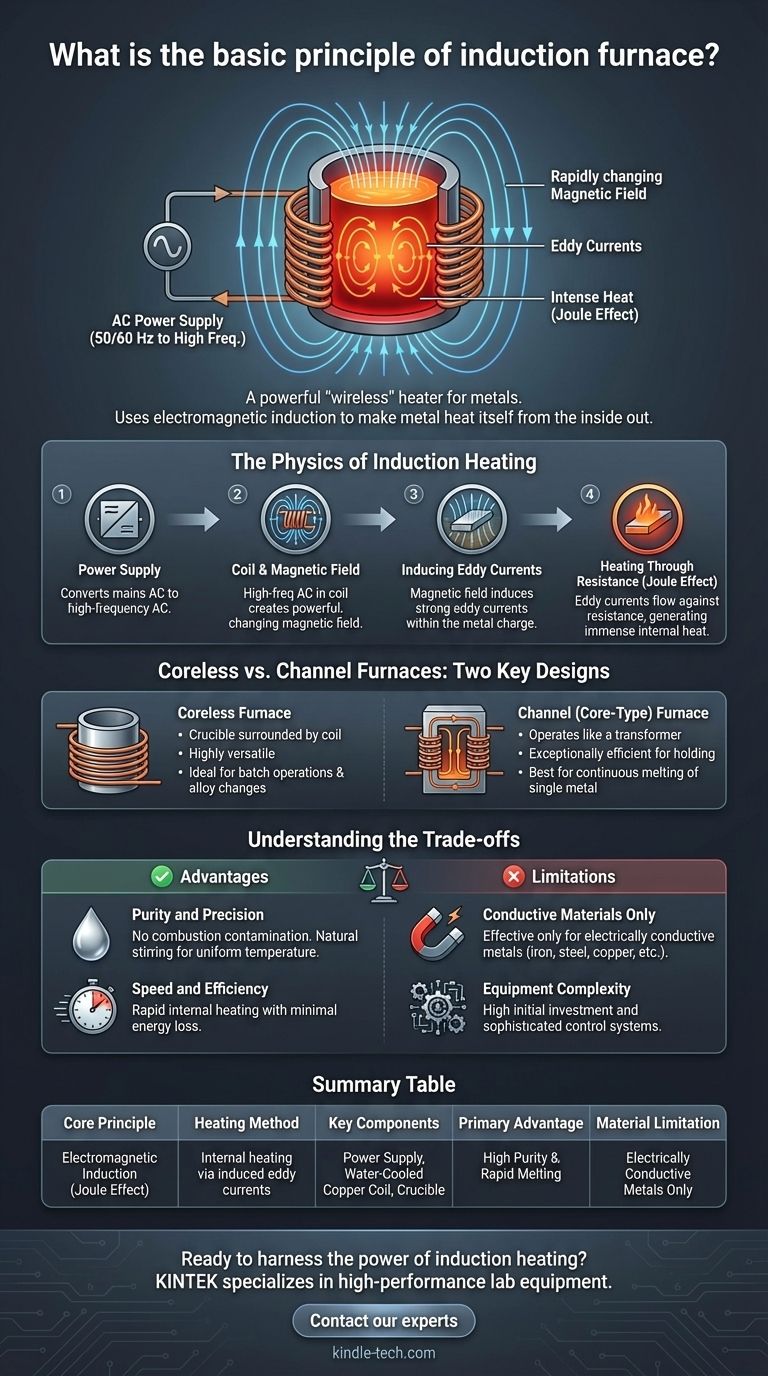

La Fisica del Riscaldamento a Induzione

Per comprendere veramente come funziona un forno a induzione, è utile scomporre il processo in una sequenza di eventi, dalla presa a muro al metallo fuso.

L'Alimentazione: Creare la Corrente Giusta

Il processo inizia con l'alimentazione, che converte l'elettricità standard a frequenza di rete (ad esempio, 50/60 Hz) in una corrente alternata (CA) ad alta potenza e a media-alta frequenza.

Questo è spesso un processo a più fasi che coinvolge un raddrizzatore per convertire la CA in corrente continua (CC), seguito da un inverter per riconvertire la CC in CA a una frequenza molto più alta e controllata (da 150 Hz a 8.000 Hz o più).

La Bobina e il Campo Magnetico

Questa CA specializzata ad alta frequenza viene quindi convogliata attraverso una bobina di rame cava e raffreddata ad acqua.

Secondo la Legge di Faraday dell'Induzione, qualsiasi corrente elettrica genera un campo magnetico. Poiché la corrente alterna rapidamente, produce un campo magnetico potente e costantemente fluttuante all'interno della bobina.

Induzione di Correnti Parassite

Il metallo conduttivo da fondere (la "carica") viene posto all'interno di un crogiolo all'interno della bobina. Il campo magnetico intenso e variabile passa direttamente attraverso questo metallo.

Questo campo induce forti correnti elettriche circolari all'interno del metallo stesso. Queste sono chiamate correnti parassite.

Riscaldamento per Resistenza (L'Effetto Joule)

Come qualsiasi materiale, il metallo ha una resistenza elettrica intrinseca. Man mano che queste potenti correnti parassite fluiscono attraverso il metallo contro la sua stessa resistenza, generano un calore immenso.

Questo fenomeno è noto come Effetto Joule. Il calore viene generato direttamente e internamente all'interno della carica, facendola riscaldare e fondere con notevole velocità.

Forni Senza Nucleo vs. a Canale: Due Progettazioni Chiave

Sebbene il principio rimanga lo stesso, i forni a induzione sono tipicamente costruiti in due configurazioni principali, ciascuna adatta a diverse applicazioni.

Il Forno Senza Nucleo

Questo è il design più comune. Consiste in un crogiolo non conduttivo contenente il metallo, circondato direttamente dalla bobina di induzione. Il campo magnetico penetra direttamente nella carica per indurre correnti parassite.

I forni senza nucleo sono altamente versatili, eccellenti per fondere una vasta gamma di metalli da un avvio a freddo e sono ideali per operazioni in batch in cui la composizione della lega cambia frequentemente.

Il Forno a Canale (o a Nucleo)

Questo design funziona più come un trasformatore. Una bobina primaria è avvolta attorno a un nucleo di ferro, e un anello chiuso di metallo fuso agisce come bobina secondaria.

La corrente indotta in questo anello di metallo fuso genera calore, che circola in un bagno di metallo più grande. Questi forni sono eccezionalmente efficienti ma sono più adatti per mantenere grandi volumi di metallo fuso a temperatura o per fondere un singolo tipo di metallo continuamente, poiché richiedono un "tallone" di metallo fuso per iniziare.

Comprendere i Compromessi

Nessuna tecnologia è senza i suoi limiti. Una valutazione oggettiva richiede la comprensione sia dei suoi punti di forza che di debolezza.

Vantaggio: Purezza e Precisione

Poiché il calore è generato internamente senza alcuna combustione, non vi è contaminazione da combustibile o elettrodi. Le forze elettromagnetiche creano anche un'azione di agitazione naturale, garantendo una temperatura altamente uniforme e una composizione della lega omogenea.

Vantaggio: Velocità ed Efficienza

Il riscaldamento a induzione è incredibilmente veloce. Poiché il calore è generato direttamente nel materiale, il trasferimento di energia è altamente efficiente, con una perdita di calore minima nell'ambiente circostante rispetto ad altri tipi di forni.

Limitazione: Solo Materiali Conduttivi

Il principio fondamentale si basa sull'induzione di corrente all'interno della carica. Pertanto, questa tecnologia è efficace solo per la fusione di materiali elettricamente conduttivi come ferro, acciaio, rame, alluminio e metalli preziosi.

Limitazione: Complessità dell'Attrezzatura

Gli alimentatori ad alta potenza e a frequenza variabile sono sofisticati e rappresentano un investimento di capitale significativo. I sistemi di controllo e le bobine raffreddate ad acqua aumentano la complessità complessiva dell'installazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il principio ti consente di selezionare l'approccio giusto per un obiettivo metallurgico specifico.

- Se il tuo obiettivo principale sono leghe ad alta purezza o frequenti cambi di lotto: Un forno a induzione senza nucleo offre la flessibilità necessaria e un ambiente di fusione pulito.

- Se il tuo obiettivo principale è mantenere grandi volumi di un singolo metallo fuso: Un forno a induzione a canale offre un'efficienza energetica senza pari per il mantenimento della temperatura.

- Se il tuo obiettivo principale è la fusione rapida e il controllo del processo: Il riscaldamento a induzione in generale è superiore ai metodi tradizionali grazie alla sua velocità e alla precisione offerta dai moderni sistemi di controllo.

In definitiva, il principio dell'induzione trasforma un pezzo di metallo nella sua fonte di calore altamente efficiente e autonoma.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Principio Fondamentale | Induzione Elettromagnetica (Effetto Joule) |

| Metodo di Riscaldamento | Riscaldamento interno tramite correnti parassite indotte |

| Componenti Chiave | Alimentazione, Bobina di Rame Raffreddata ad Acqua, Crogiolo |

| Vantaggio Principale | Alta Purezza e Fusione Rapida |

| Limitazione del Materiale | Solo Metalli Elettricamente Conduttivi |

Pronto a sfruttare la potenza del riscaldamento a induzione nel tuo laboratorio o fonderia?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per una fusione di metalli precisa, pulita ed efficiente. Che tu stia lavorando con leghe di ricerca o metalli di produzione, le nostre soluzioni offrono la purezza e il controllo di cui hai bisogno.

Contatta i nostri esperti oggi tramite il nostro Modulo di Contatto per discutere come un forno a induzione può trasformare il tuo processo di fusione e soddisfare i tuoi specifici obiettivi di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quale materiale viene utilizzato per i tubi dei forni? Scegli il tubo giusto per i processi ad alta temperatura

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura