Il materiale di rivestimento di base per un forno a induzione è un refrattario ad alte prestazioni, composto più comunemente da magnesite, dolomite o allumina. Questi materiali specifici sono scelti perché possiedono punti di fusione estremamente elevati e possono mantenere la loro integrità strutturale e stabilità chimica alle temperature intense richieste per la fusione dei metalli.

Il rivestimento del forno non è semplicemente un contenitore; è un componente operativo e di sicurezza critico. Il suo scopo principale è contenere in sicurezza il metallo fuso, proteggendo al contempo la bobina a induzione vitale del forno da danni termici ed elettrici.

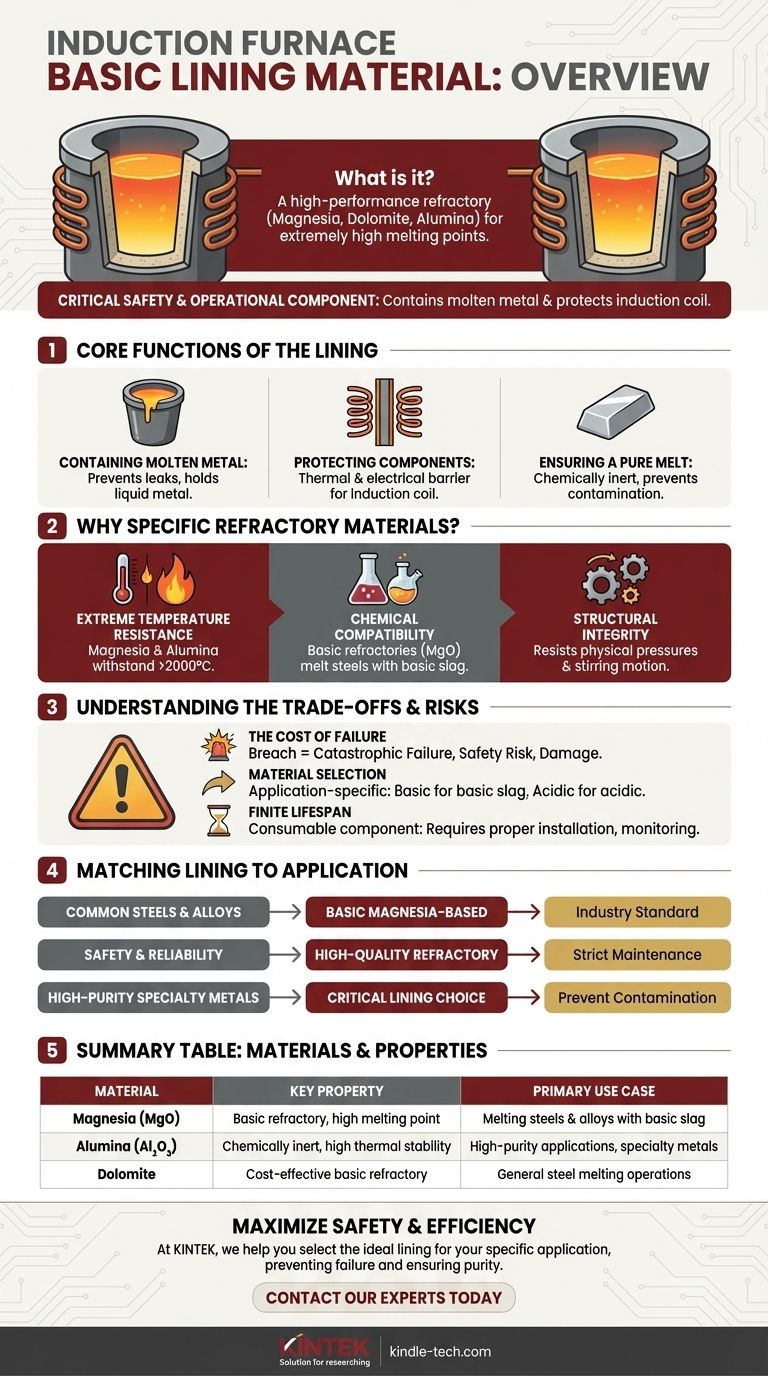

La Funzione Principale del Rivestimento del Forno

Per comprendere perché vengono utilizzati materiali specifici, dobbiamo prima apprezzare il ruolo impegnativo svolto dal rivestimento. È la parte più critica del forno a induzione, che svolge simultaneamente molteplici funzioni essenziali.

Contenimento del Metallo Fuso

La funzione più ovvia del rivestimento è quella di agire come crogiolo. Forma il recipiente che contiene il metallo liquido, impedendone la fuoriuscita o la rottura.

Protezione dei Componenti Critici

Il rivestimento crea una barriera termica ed elettrica tra il metallo fuso surriscaldato e la bobina a induzione. Un guasto in questo punto sarebbe catastrofico, distruggendo la bobina e bloccando il forno.

Garantire una Fusione Pura

Il materiale refrattario deve essere chimicamente inerte rispetto al metallo che viene fuso. Ciò assicura che il rivestimento non si decomponga e contamini la lega finale, il che è cruciale per le applicazioni di elevata purezza.

Perché Vengono Utilizzati Materiali Refrattari Specifici

Il termine refrattario significa semplicemente che un materiale è resistente alla decomposizione dovuta a calore, pressione o attacco chimico. La scelta del materiale è una decisione ingegneristica deliberata basata su queste proprietà.

Resistenza a Temperature Estreme

Materiali come la magnesite (MgO) e l'allumina (Al₂O₃) hanno punti di fusione che superano di gran lunga quelli dei metalli che sono progettati per contenere. Questa stabilità termica è il requisito primario e non negoziabile.

Compatibilità Chimica

Il termine "basico" in "rivestimento basico" si riferisce alla sua natura chimica. I refrattari basici come la magnesite sono utilizzati per fondere acciai e altre leghe che producono una scoria basica, prevenendo una rottura reattiva del rivestimento stesso.

Integrità Strutturale

Il rivestimento deve essere sufficientemente resistente per sopportare le pressioni fisiche e il movimento di agitazione del metallo fuso, che è agitato dai campi magnetici del forno a induzione.

Comprendere i Compromessi

Sebbene il concetto sembri semplice, la selezione e la manutenzione di un rivestimento comportano considerazioni critiche. Una scelta errata o una manutenzione inadeguata portano direttamente al guasto.

Il Costo del Guasto del Rivestimento

Una breccia nel rivestimento è la modalità di guasto più pericolosa per un forno a induzione. Può portare a un'esplosione se il metallo fuso entra in contatto con le bobine a induzione raffreddate ad acqua, ponendo un grave rischio per la sicurezza e causando estesi danni alle apparecchiature.

La Selezione del Materiale Non è Universale

La scelta del materiale di rivestimento è dettata dall'applicazione. Sebbene la magnesite sia un rivestimento basico comune, un rivestimento acido (come la silice) verrebbe utilizzato per fondere metalli che producono una scoria acida. L'utilizzo del tipo sbagliato di rivestimento causerà una rapida erosione chimica e un guasto prematuro.

Durata Limitata

Nessun rivestimento del forno dura per sempre. È un componente consumabile che si erode lentamente ad ogni ciclo di fusione. Una corretta installazione, sinterizzazione (il processo di riscaldamento iniziale) e un monitoraggio continuo sono essenziali per massimizzare la sua vita utile e operare in sicurezza.

Abbinare il Rivestimento all'Applicazione

Il materiale giusto è sempre quello che offre la massima sicurezza e prestazioni per il metallo specifico lavorato.

- Se la vostra attenzione principale è la fusione di acciai e leghe comuni: Un rivestimento basico a base di magnesite è lo standard industriale per la sua compatibilità chimica e le sue alte prestazioni.

- Se la vostra attenzione principale è la sicurezza e l'affidabilità: La selezione di un materiale refrattario di alta qualità e un rigoroso programma di manutenzione sono i fattori più importanti per prevenire guasti catastrofici.

- Se la vostra attenzione principale è la produzione di metalli speciali di elevata purezza: La scelta del rivestimento è fondamentale per prevenire la contaminazione e garantire che il prodotto finale soddisfi le specifiche chimiche richieste.

In definitiva, il rivestimento del forno a induzione è l'elemento fondamentale che rende possibile una fusione sicura, pulita ed efficiente.

Tabella Riassuntiva:

| Materiale | Proprietà Chiave | Caso d'Uso Principale |

|---|---|---|

| Magnesite (MgO) | Refrattario basico, alto punto di fusione | Fusione di acciai e leghe con scoria basica |

| Allumina (Al₂O₃) | Chimicamente inerte, alta stabilità termica | Applicazioni di elevata purezza, metalli speciali |

| Dolomite | Refrattario basico conveniente | Operazioni generali di fusione dell'acciaio |

Massimizza la sicurezza e l'efficienza delle tue operazioni di fusione con il rivestimento del forno giusto.

In KINTEK, comprendiamo che il rivestimento del forno è il cuore del vostro forno a induzione. La scelta del materiale refrattario corretto è fondamentale per prevenire guasti catastrofici, proteggere le vostre apparecchiature e garantire la purezza del vostro prodotto finale. Sia che stiate fondendo acciai comuni o metalli speciali di elevata purezza, i nostri esperti possono aiutarvi a selezionare la soluzione di rivestimento ideale per la vostra applicazione specifica.

Lascia che KINTEK fornisca le apparecchiature da laboratorio e i materiali di consumo affidabili di cui il tuo laboratorio ha bisogno. Contatta oggi i nostri esperti per una consulenza sull'ottimizzazione delle prestazioni e della sicurezza del tuo forno.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo