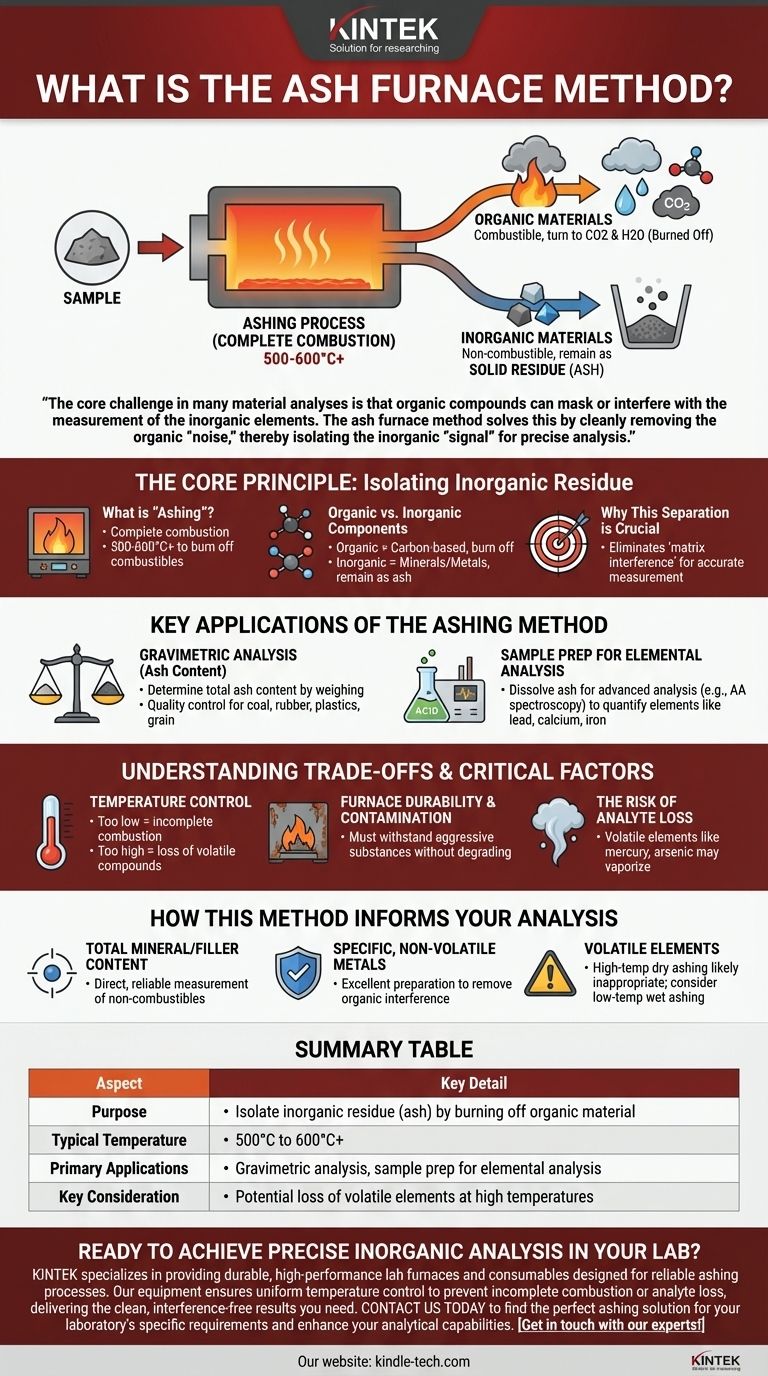

In sostanza, il metodo della fornace per ceneri è un processo ad alta temperatura che utilizza la combustione completa per bruciare tutto il materiale organico da un campione. Questa procedura è progettata per isolare i componenti inorganici, non combustibili — le "ceneri" — che possono quindi essere pesati o analizzati con precisione per la loro composizione elementare.

La sfida principale in molte analisi dei materiali è che i composti organici possono mascherare o interferire con la misurazione degli elementi inorganici. Il metodo della fornace per ceneri risolve questo problema rimuovendo in modo pulito il "rumore" organico, isolando così il "segnale" inorganico per un'analisi precisa.

Il Principio Fondamentale: Isolamento del Residuo Inorganico

L'efficacia del metodo di incenerimento (ashing) si basa sulle differenze chimiche fondamentali tra materia organica e inorganica quando sottoposte a calore estremo in presenza di ossigeno.

Cos'è l'"Incenerimento" (Ashing)?

L'incenerimento è il processo di combustione completa. Un campione viene posto in una fornace specializzata e riscaldato a temperature che tipicamente vanno da 500 a 600°C (o superiori), permettendo a tutto il materiale combustibile di bruciare completamente.

Questo processo è talvolta chiamato anche carbonizzazione, specialmente quando funge da fase preparatoria in un programma analitico più ampio.

Componenti Organici vs. Inorganici

La maggior parte dei campioni è un misto di composti organici e inorganici. I materiali organici sono a base di carbonio e combustibili, trasformandosi in anidride carbonica e vapore acqueo. I materiali inorganici, come minerali, sali e metalli, non sono combustibili e rimangono come residuo solido.

Questo residuo rimanente è la cenere. Il suo peso e la sua composizione forniscono informazioni cruciali sul campione originale.

Perché Questa Separazione è Cruciale

Per molte tecniche analitiche, l'elevata quantità di materiale organico in un campione è semplicemente "interferenza di matrice". Ostacola la misurazione dei componenti di interesse.

Eliminando questa matrice organica, gli analisti possono preparare un campione concentrato e pulito dei costituenti inorganici per una misurazione più accurata e sensibile.

Applicazioni Chiave del Metodo di Incenerimento

Il metodo della fornace per ceneri non è un fine in sé, ma una fase critica per vari obiettivi analitici in settori come la scienza dei materiali, la scienza alimentare e i test ambientali.

Analisi Gravimetrica (Contenuto di Ceneri)

L'applicazione più diretta è la determinazione del contenuto totale di ceneri di un campione. Pesando il campione prima e dopo l'incenerimento, è possibile calcolare la percentuale di materiale non combustibile.

Questa è una metrica standard di controllo qualità per materiali come carbone, gomma, plastica e cereali.

Preparazione del Campione per l'Analisi Elementare

Il residuo di cenere è spesso il punto di partenza per analisi più avanzate. Le ceneri possono essere disciolte in acido e poi analizzate utilizzando tecniche come la spettroscopia ad Assorbimento Atomico (AA).

Ciò consente la quantificazione precisa di elementi specifici (ad esempio, piombo, calcio, ferro) che erano presenti nel campione originale, liberi da interferenze organiche.

Comprendere i Compromessi e i Fattori Critici

Sebbene semplice nel principio, ottenere risultati accurati con una fornace per incenerimento richiede un controllo attento e la comprensione dei suoi limiti.

L'Importanza del Controllo della Temperatura

Una fornace per incenerimento efficace deve fornire una temperatura uniforme e stabile. Se la temperatura è troppo bassa, la combustione potrebbe essere incompleta, lasciando residui di carbonio che gonfiano il peso finale delle ceneri.

Al contrario, se la temperatura è troppo alta, alcuni composti inorganici possono diventare volatili e andare persi, portando a una sottostima del vero contenuto di ceneri.

Durabilità della Fornace e Contaminazione

Il processo di combustione può rilasciare sostanze aggressive e corrosive. La camera della fornace deve essere costruita con materiali in grado di resistere ad attacchi chimici nel tempo senza degradarsi o introdurre contaminanti nel campione.

Il Rischio di Perdita di Analita

Un limite principale di questo metodo di "incenerimento a secco" è la potenziale perdita di elementi volatili. Certi metalli e minerali (come mercurio, arsenico e alcuni cloruri) possono vaporizzare alle alte temperature utilizzate, il che significa che non saranno presenti nelle ceneri finali per l'analisi.

Come Questo Metodo Influenza la Tua Analisi

Scegliere di utilizzare il metodo della fornace per ceneri dipende interamente da ciò che è necessario misurare nel campione.

- Se il tuo obiettivo principale è determinare il contenuto totale di minerali o riempitivi: Il metodo della fornace per ceneri fornisce una misurazione diretta e affidabile della frazione non combustibile del tuo materiale.

- Se il tuo obiettivo principale è quantificare metalli specifici non volatili: L'incenerimento funge da eccellente fase di preparazione per rimuovere le interferenze organiche prima di utilizzare strumenti spettroscopici avanzati.

- Se il tuo obiettivo principale è analizzare elementi volatili: Devi riconoscere che l'incenerimento a secco ad alta temperatura è probabilmente inappropriato e potrebbe essere necessaria una tecnica di "incenerimento a umido" a temperatura più bassa utilizzando acidi per prevenire la perdita di analita.

In definitiva, il metodo della fornace per ceneri è una tecnica fondamentale per semplificare campioni complessi al fine di rivelarne la composizione inorganica essenziale.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Scopo | Isolare il residuo inorganico (cenere) bruciando il materiale organico |

| Temperatura Tipica | 500°C a 600°C+ |

| Applicazioni Principali | Analisi gravimetrica (contenuto di ceneri), preparazione del campione per l'analisi elementare |

| Considerazione Chiave | Potenziale perdita di elementi volatili ad alte temperature |

Pronto per ottenere un'analisi inorganica precisa nel tuo laboratorio? Il metodo della fornace per ceneri è una tecnica fondamentale per una preparazione accurata del campione. KINTEK è specializzata nella fornitura di forni da laboratorio durevoli e ad alte prestazioni e materiali di consumo progettati per processi di incenerimento affidabili. Le nostre apparecchiature garantiscono un controllo uniforme della temperatura per prevenire combustioni incomplete o perdite di analita, fornendo i risultati puliti e privi di interferenze di cui hai bisogno. Contattaci oggi per trovare la soluzione di incenerimento perfetta per le esigenze specifiche del tuo laboratorio e migliorare le tue capacità analitiche. Mettiti in contatto con i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è l'uso di un forno a muffola digitale? Ottenere una lavorazione ad alta temperatura priva di contaminazione

- Qual è la differenza tra una stufa e un forno da laboratorio? Scegli lo strumento giusto per le esigenze di riscaldamento del tuo laboratorio

- Qual è lo scopo di una fornace da laboratorio? Ottenere una lavorazione precisa ad alta temperatura

- Qual è la temperatura di ricottura del quarzo? Ottieni la massima stabilità termica per i tuoi componenti

- Qual è l'uso del forno da laboratorio? Sblocca la trasformazione dei materiali per la tua ricerca