Nella metallurgia delle polveri, la sinterizzazione è il trattamento termico critico che trasforma una forma di polvere compressa e fragile in un componente forte, unificato e funzionale. Dopo che la polvere metallica è stata pressata nella forma desiderata, viene riscaldata a una temperatura appena inferiore al suo punto di fusione. Questo processo fa sì che le singole particelle metalliche si fondano, o saldino, insieme, creando l'integrità strutturale e la resistenza meccanica della parte finale.

La sinterizzazione è il ponte essenziale tra un agglomerato di polvere tenuto insieme in modo lasco e una parte metallica finita. Fornisce la resistenza meccanica finale e le proprietà fisiche desiderate legando insieme le particelle del materiale a livello microscopico, il tutto senza fondere completamente il metallo.

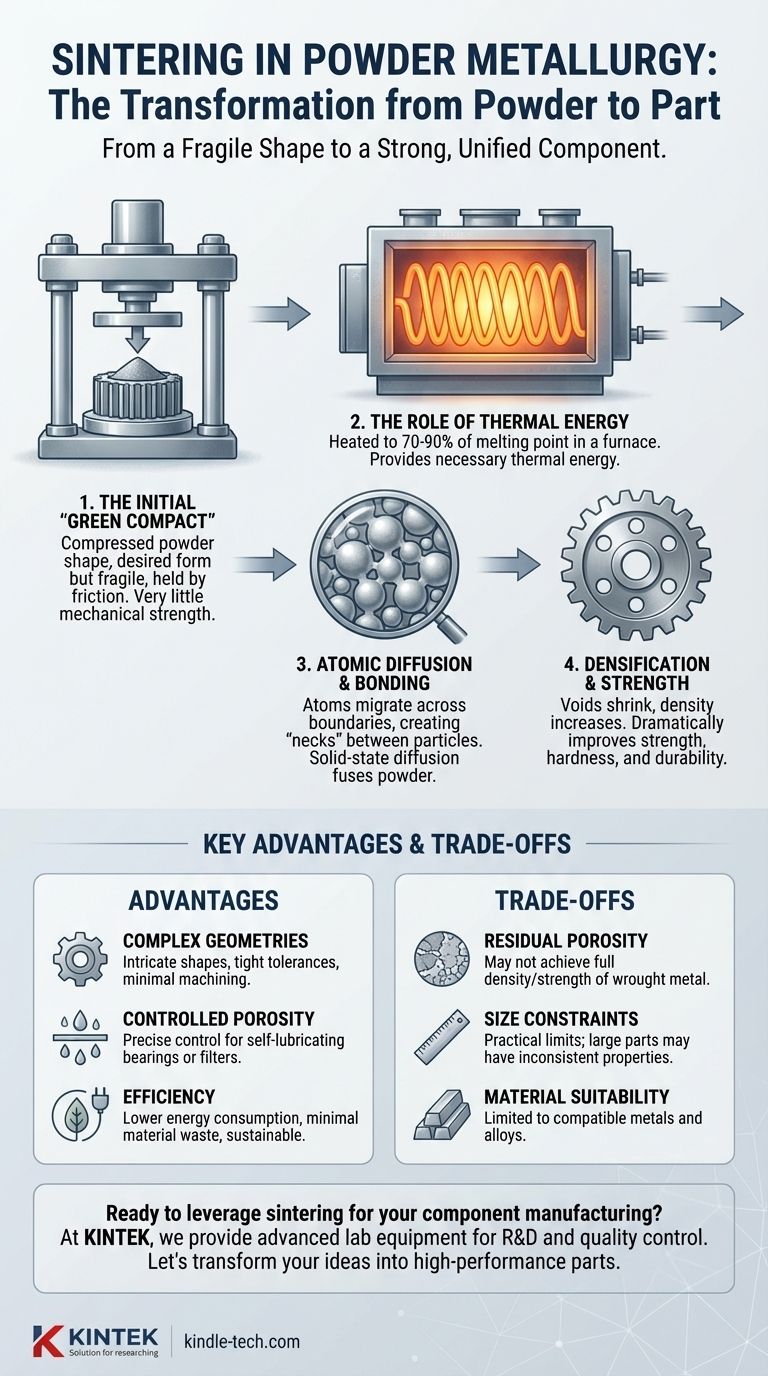

Il processo fondamentale: dalla polvere alla parte

Per comprendere l'applicazione della sinterizzazione, è necessario prima comprendere lo stato del componente prima che inizi. Il processo è una trasformazione fondamentale delle proprietà del materiale.

Il "Corpo Verde" Iniziale

Dopo essere stato pressato in uno stampo, il componente è noto come corpo verde (green compact). Questa parte ha la forma desiderata ma possiede pochissima resistenza meccanica. È tenuta insieme principalmente dall'attrito tra le particelle di polvere interconnesse ed è spesso abbastanza fragile da potersi rompere a mano.

Il Ruolo dell'Energia Termica

Il corpo verde viene posto in un forno e riscaldato a una temperatura specifica, tipicamente tra il 70% e il 90% del punto di fusione del metallo principale. Questa alta temperatura fornisce l'energia termica necessaria affinché gli atomi nelle particelle metalliche diventino mobili.

Diffusione Atomica e Legame

Alla temperatura di sinterizzazione, gli atomi iniziano a migrare attraverso i confini dove le singole particelle si toccano. Questo processo, noto come diffusione allo stato solido, crea piccoli "colli" o saldature tra le particelle. Man mano che il processo continua, questi colli crescono, fondendo efficacemente la polvere in una massa solida e coesa.

Densificazione e Resistenza

Man mano che le particelle si legano, i piccoli vuoti o pori tra di esse si restringono e diventano più arrotondati. Questo aumenta la densità del componente, migliorandone drasticamente la resistenza, la durezza e la durabilità complessiva. Il risultato è una parte finita pronta per l'uso.

Vantaggi chiave abilitati dalla sinterizzazione

La sinterizzazione non è solo una fase di rafforzamento; è ciò che abilita i vantaggi principali del metodo di produzione della metallurgia delle polveri.

Creazione di Geometrie Complesse

La metallurgia delle polveri eccelle nella produzione di parti con forme esterne e interne complesse con tolleranze molto ristrette. La sinterizzazione finalizza questi disegni intricati, bloccandoli in una forma finale solida con un'eccellente finitura superficiale, riducendo al minimo la necessità di lavorazioni meccaniche secondarie.

Raggiungimento di una Porosità Controllata

Una delle applicazioni più uniche della sinterizzazione è la capacità di controllare con precisione la porosità finale di una parte. Regolando il processo, i produttori possono creare componenti con pori interconnessi, ideali per cuscinetti autolubrificanti (che trattengono l'olio) o filtri.

Garantire l'Efficienza dei Materiali e dell'Energia

La sinterizzazione è un processo altamente efficiente. Poiché il metallo non viene mai completamente fuso, il consumo energetico è significativamente inferiore rispetto alle operazioni di fusione. Inoltre, poiché la parte viene formata nella sua forma finale fin dall'inizio, vi è uno spreco minimo di materiale, rendendola una tecnologia sostenibile o "verde".

Comprendere i compromessi

Sebbene potente, il processo di sinterizzazione presenta caratteristiche intrinseche che devono essere considerate per qualsiasi applicazione. Un'analisi obiettiva richiede il riconoscimento di questi limiti.

Porosità Residua Inerente

A meno che non vengano eseguite operazioni secondarie, la maggior parte delle parti sinterizzate presenterà un certo grado di porosità residua. Sebbene questo possa essere un vantaggio, significa anche che la parte potrebbe non raggiungere la massima resistenza o densità di un componente realizzato in metallo forgiato o fuso completamente denso.

Vincoli di Dimensioni e Complessità

Esistono limiti pratici alla dimensione delle parti che possono essere sinterizzate efficacemente. Componenti molto grandi possono soffrire di riscaldamento e densificazione non uniformi, portando a proprietà incoerenti in tutta la parte.

Idoneità dei Materiali

Il processo di metallurgia delle polveri e sinterizzazione è ideale per molti materiali, come ferro, acciaio, bronzo e acciaio inossidabile. Tuttavia, non tutti i metalli o le leghe sono adatti al processo, il che può limitare la scelta dei materiali per determinate applicazioni ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

La selezione della sinterizzazione come parte del tuo processo di produzione dipende interamente dalle priorità specifiche del tuo progetto.

- Se la tua priorità principale è la produzione di massa economicamente vantaggiosa: La sinterizzazione offre una ripetibilità eccezionale e uno spreco minimo di materiale per grandi serie di parti complesse.

- Se la tua priorità principale sono le proprietà uniche dei materiali: Il processo consente una porosità controllata, abilitando applicazioni come cuscinetti autolubrificanti o filtri difficili da ottenere in altro modo.

- Se la tua priorità principale è l'efficienza di produzione: La sinterizzazione fornisce una parte quasi di forma finale con una buona finitura superficiale e un basso consumo energetico, riducendo la necessità di costose operazioni di lavorazione e finitura.

In definitiva, la sinterizzazione è la tecnologia abilitante che sblocca il pieno potenziale della metallurgia delle polveri, trasformando polveri sagomate con precisione in parti robuste e funzionali.

Tabella Riassuntiva:

| Vantaggio della Sinterizzazione | Beneficio Chiave |

|---|---|

| Integrità Strutturale | Trasforma gli agglomerati di polvere fragili in parti forti e unificate. |

| Geometrie Complesse | Consente la produzione di forme intricate con lavorazioni minime. |

| Porosità Controllata | Crea parti per cuscinetti autolubrificanti o filtri. |

| Efficienza di Materiale ed Energia | Processo quasi di forma finale con basso spreco e consumo energetico. |

Pronto a sfruttare la sinterizzazione per la produzione dei tuoi componenti?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per la ricerca e sviluppo e il controllo qualità della metallurgia delle polveri. Sia che tu stia sviluppando nuovi materiali sinterizzati o ottimizzando il tuo processo di produzione, le nostre soluzioni ti aiutano a ottenere un controllo preciso della temperatura e risultati coerenti.

Contattaci oggi per discutere come la nostra esperienza può supportare le esigenze specifiche del tuo laboratorio nella metallurgia delle polveri. Trasformiamo le tue idee in parti ad alte prestazioni.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la funzione di un forno a muffola elettrico? Ottenere una lavorazione pura e uniforme ad alta temperatura

- Qual è il significato dell'uniformità della temperatura nei forni di invecchiamento di precisione? Ottimizzare il trattamento termico dell'alluminio T7

- Perché la determinazione del contenuto di ceneri viene utilizzata come misura di qualità per l'estrazione della farina? Una guida alla purezza e alle prestazioni

- Qual è la funzione dei forni ad alta temperatura da laboratorio durante la preparazione del TiO2? Ottimizzare le prestazioni del catalizzatore

- Perché è necessario un forno da laboratorio di precisione per la sintesi di nanoparticelle di biossido di zirconio? Mantenere l'integrità strutturale

- Qual è il meccanismo di riscaldamento di un forno a muffola? Ottenere una lavorazione ad alta temperatura pulita e uniforme

- Qual è la funzione di un forno a muffola nella preparazione di polveri NMC rivestite di Nb-O? Ottimizza la purezza del tuo materiale

- Qual è la funzione principale di un forno di essiccazione a temperatura costante dopo la modifica chimica della bentonite?