Nella sua essenza, un forno a induzione è uno strumento potente utilizzato nell'industria metallurgica per fondere, mantenere in temperatura e lavorare metalli conduttivi. Le sue applicazioni spaziano dalle fonderie ad alto volume che fondono ferro e acciaio agli impianti specializzati che producono leghe ad alta purezza, getti di investimento e metalli preziosi.

Il vero valore di un forno a induzione non risiede solo nella sua capacità di fondere il metallo, ma nel modo in cui lo fa. Utilizzando l'induzione elettromagnetica per generare calore direttamente all'interno del materiale, offre velocità, controllo della temperatura e pulizia senza pari rispetto ai metodi tradizionali a combustione.

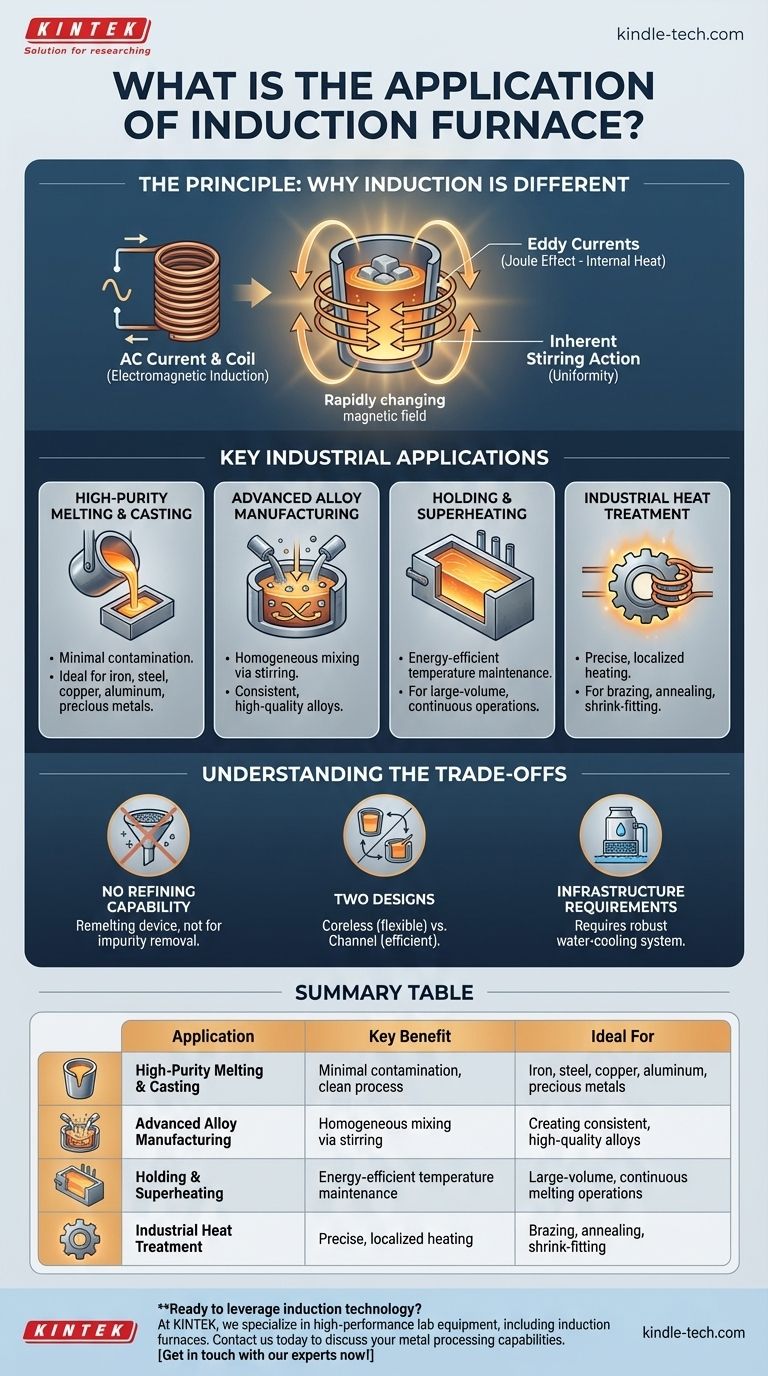

Il Principio: Perché l'Induzione è Diversa

Al centro di ogni applicazione c'è il metodo di riscaldamento unico del forno. Comprendere questo principio è fondamentale per capirne il valore.

Induzione Elettromagnetica

Un forno a induzione utilizza una potente corrente alternata che viene fatta passare attraverso una bobina di rame. Questo crea un campo magnetico forte e rapidamente mutevole attorno al metallo (il "carico") posto all'interno del forno.

Effetto Joule

Questo campo magnetico induce potenti correnti elettriche, note come correnti parassite (eddy currents), direttamente all'interno del carico metallico. La naturale resistenza del metallo al flusso di queste correnti genera un calore intenso, un fenomeno noto come effetto Joule. Il metallo diventa efficacemente il proprio elemento riscaldante.

Azione di Agitazione Intrinseca

Le stesse forze elettromagnetiche che generano calore creano anche un naturale effetto di agitazione o miscelazione all'interno del bagno di metallo fuso. Questo è un vantaggio significativo che promuove l'uniformità della temperatura e aiuta a distribuire uniformemente gli elementi leganti.

Applicazioni Industriali Chiave

Le proprietà uniche del riscaldamento a induzione rendono questi forni indispensabili per diversi processi critici.

Fusione e Colata ad Alta Purezza

Questa è l'applicazione più comune. Le fonderie utilizzano forni a induzione per fondere un'ampia varietà di metalli, tra cui ferro, acciaio, rame, alluminio e metalli preziosi.

Poiché il calore viene generato internamente e non c'è contatto con una fiamma o sottoprodotti di combustione, il processo introduce molta meno contaminazione. Ciò lo rende ideale per la produzione di fusioni e leghe di alta qualità in cui la purezza è essenziale.

Produzione di Leghe Avanzate

La naturale azione di agitazione elettromagnetica è un grande vantaggio per la creazione di leghe. Assicura che gli elementi aggiunti come cromo, nichel o manganese siano mescolati in modo omogeneo nel metallo di base, ottenendo un prodotto finito con proprietà coerenti e affidabili.

Mantenimento in Temperatura e Super-riscaldamento

Alcuni impianti utilizzano un tipo specifico di forno, il forno a induzione a canale, non per la fusione iniziale ma come recipiente di mantenimento. Può mantenere in modo efficiente un grande volume di metallo fuso a una temperatura precisa, pronto per la colata.

Questo viene anche utilizzato per il "super-riscaldamento", ovvero l'aumento della temperatura del metallo appena prima della colata per garantirne la fluidità corretta per riempire uno stampo complesso.

Trattamento Termico Industriale

La natura precisa e localizzata del riscaldamento a induzione è perfetta per i trattamenti superficiali. Le applicazioni includono:

- Brasatura: Unire due pezzi di metallo con un materiale d'apporto.

- Ricottura: Ammorbidire il metallo per renderlo più lavorabile.

- Montaggio a Caldo (Shrink-fitting): Riscaldare una parte per espanderla in modo che possa essere montata su un'altra parte, creando un legame stretto al raffreddamento e al restringimento.

Comprendere i Compromessi

Sebbene potenti, i forni a induzione non sono una soluzione universale. Comprendere i loro limiti è fondamentale per un'applicazione corretta.

Nessuna Capacità di Raffinazione Intrinseca

Un forno a induzione è fondamentalmente un dispositivo di rifusione. Ha pochissima capacità di raffinare il metallo o rimuovere impurità come zolfo o fosforo da una carica di rottami di bassa qualità. La qualità del metallo prodotto dipende quasi interamente dalla qualità dei materiali inseriti.

Due Progetti Principali per Esigenze Diverse

I due tipi principali di forni a induzione — senza nucleo (coreless) e a canale — servono funzioni diverse.

- I forni senza nucleo sono molto flessibili ed eccellenti per fondere un'ampia varietà di metalli partendo dallo stato solido, rendendoli perfetti per operazioni a lotti.

- I forni a canale sono più efficienti dal punto di vista energetico per mantenere grandi volumi di metallo fuso in temperatura, ma sono meno flessibili e tipicamente dedicati a una singola lega.

Requisiti Infrastrutturali

Le potenti bobine generano una quantità significativa di calore di scarto e devono essere protette da un robusto sistema di raffreddamento ad acqua a circuito chiuso. Ciò aggiunge complessità all'installazione e rappresenta un sistema critico che deve essere mantenuto per prevenire guasti catastrofici.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del giusto processo a induzione dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la fusione a lotti ad alta purezza o la creazione di leghe diverse: Un forno a induzione senza nucleo offre la flessibilità e la pulizia necessarie per una produzione varia e di alta qualità.

- Se il tuo obiettivo principale è il mantenimento in temperatura ad alto volume o la fusione continua di un singolo metallo: Un forno a induzione a canale offre una migliore efficienza energetica per mantenere grandi bagni liquidi a una temperatura stabile.

- Se il tuo obiettivo principale è la produzione precisa di componenti o il trattamento termico: Il riscaldamento mirato e senza contatto di un sistema a induzione non ha eguali per processi come brasatura, ricottura o montaggio a caldo.

In definitiva, l'applicazione strategica della tecnologia a induzione si basa sullo sfruttamento del suo riscaldamento preciso, pulito ed efficiente per soddisfare obiettivi metallurgici specifici.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave | Ideale Per |

|---|---|---|

| Fusione e Colata ad Alta Purezza | Contaminazione minima, processo pulito | Ferro, acciaio, rame, alluminio, metalli preziosi |

| Produzione di Leghe Avanzate | Miscelazione omogenea tramite agitazione elettromagnetica | Creazione di leghe coerenti e di alta qualità |

| Mantenimento in Temperatura e Super-riscaldamento | Mantenimento della temperatura efficiente dal punto di vista energetico | Operazioni di fusione continua ad alto volume |

| Trattamento Termico Industriale | Riscaldamento preciso e localizzato per trattamenti superficiali | Brasatura, ricottura, montaggio a caldo |

Pronto a sfruttare la potenza della tecnologia a induzione nel tuo laboratorio o fonderia?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione, personalizzate per soddisfare le esigenze precise di laboratori e impianti metallurgici. Sia che tu richieda fusione ad alta purezza, produzione di leghe avanzate o mantenimento efficiente del metallo, le nostre soluzioni offrono un controllo della temperatura, una pulizia ed un'efficienza operativa senza pari.

Contattaci oggi stesso per discutere come i nostri forni a induzione possono migliorare le tue capacità di lavorazione dei metalli e portare avanti i tuoi progetti. Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Perché è necessario un rivestimento di allumina ad alta purezza per forni tubolari ad alta temperatura? Garantire una ricerca accurata sulla biomassa

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Quali fattori influenzano il design generale di un forno tubolare? Abbina il tuo processo al sistema perfetto