In definitiva, il design di un forno tubolare è interamente dettato dalla sua applicazione prevista. I fattori chiave che ne modellano la costruzione sono la temperatura di processo richiesta, le condizioni atmosferiche necessarie, le caratteristiche del materiale in lavorazione, la produttività desiderata e qualsiasi requisito specifico di raffreddamento.

Un forno tubolare non è un'apparecchiatura generica; è un sistema costruito appositamente. Ogni scelta di progettazione, dal materiale del tubo al layout fisico, è una risposta diretta alle esigenze specifiche del processo scientifico o industriale che deve eseguire.

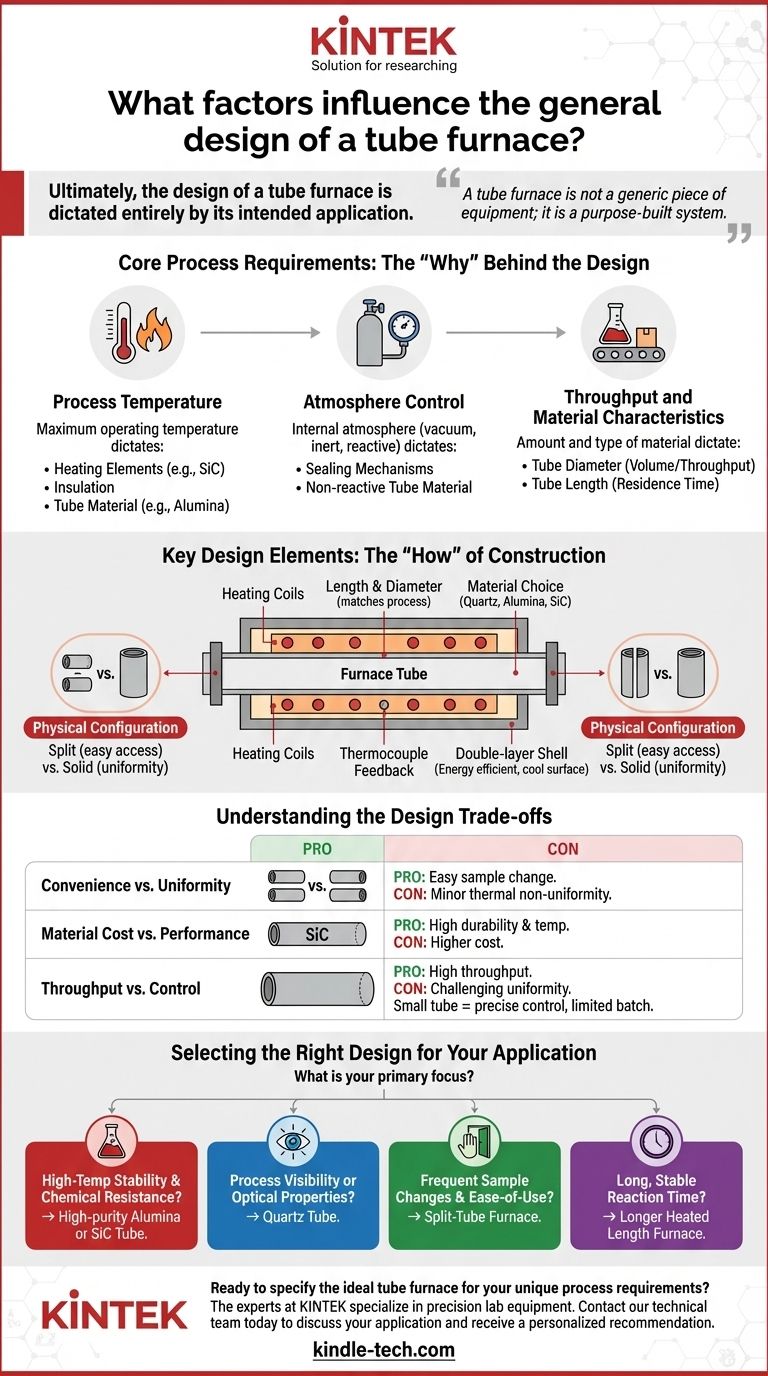

Requisiti Fondamentali del Processo: Il "Perché" Dietro il Design

Prima che vengano scelti i componenti fisici, devono essere definiti i parametri fondamentali del processo. Questi requisiti sono i principali motori della forma e della funzione finali del forno.

Temperatura di Processo

La temperatura operativa massima è il fattore più critico. Determina direttamente la scelta degli elementi riscaldanti, dei materiali isolanti e del tubo del forno stesso.

Materiali diversi hanno limiti di temperatura diversi. Ad esempio, un processo che richiede temperature estremamente elevate necessiterà di elementi riscaldanti come il carburo di silicio (SiC) e di un materiale per tubi robusto come l'allumina.

Controllo dell'Atmosfera

L'atmosfera interna del forno è cruciale per molti processi. Il design deve soddisfare la necessità di un vuoto, di un gas inerte come l'argon o di un ambiente specifico con gas reattivi.

Questo requisito influenza i meccanismi di tenuta alle estremità del tubo e la scelta del materiale del tubo, che deve essere non reattivo con i gas di processo ad alte temperature.

Produttività e Caratteristiche del Materiale

La quantità e il tipo di materiale da lavorare determinano le dimensioni fisiche del tubo del forno.

Un tubo di diametro maggiore consente una maggiore produttività, ovvero un volume maggiore di materiale. La lunghezza del tubo influenza il tempo di permanenza, ovvero quanto a lungo il materiale è esposto al calore, il che è fondamentale per garantire reazioni chimiche complete o trasformazioni dei materiali.

Elementi Chiave del Design: Il "Come" della Costruzione

Sulla base dei requisiti fondamentali del processo, gli ingegneri fanno scelte specifiche sui componenti fisici e sulla struttura generale del forno.

Il Tubo del Forno

Il tubo è il cuore del sistema. La sua lunghezza, diametro e materiale vengono scelti per adattarsi al processo.

Un tubo più lungo fornisce un tempo di permanenza maggiore, mentre un tubo più corto può aumentare la velocità del gas e migliorare la miscelazione.

La scelta del materiale è un compromesso chiave. Il quarzo è comune per la sua tolleranza alle alte temperature e trasparenza ottica, ma è fragile. Per applicazioni più robuste o ad alta temperatura, vengono utilizzati materiali come l'allumina o il carburo di silicio.

Riscaldamento e Isolamento

Un forno tubolare standard utilizza una cavità cilindrica circondata da resistenze riscaldanti. Queste resistenze sono incorporate in una matrice isolante termica per dirigere il calore verso l'interno in modo efficiente e sicuro.

La temperatura viene regolata con precisione utilizzando il feedback di una termocoppia. I design moderni presentano spesso una struttura a doppio guscio, che aiuta a creare un campo di temperatura bilanciato, mantiene fresca la superficie esterna e conserva energia.

Configurazione Fisica

I forni sono disponibili in due configurazioni principali: solidi e divisi. Un forno tubolare diviso è suddiviso in due metà che possono essere aperte.

Questo design consente un facile caricamento e scaricamento di campioni o reattori senza disturbare l'intero sistema, rendendolo ideale per applicazioni che richiedono accesso frequente.

Comprendere i Compromessi di Design

La scelta di un forno tubolare comporta il bilanciamento di priorità contrastanti. Non esiste un unico design "migliore", solo quello più appropriato per un compito specifico.

Comodità vs. Uniformità

Un forno tubolare diviso offre una comodità superiore per il cambio dei campioni. Tuttavia, la giunzione tra le due metà può a volte introdurre un piccolo punto di non uniformità termica rispetto a una camera del forno solida, in un unico pezzo.

Costo del Materiale vs. Prestazioni

I materiali per tubi ad alte prestazioni come il carburo di silicio offrono una durata e una resistenza alla temperatura eccezionali. Queste prestazioni hanno un costo maggiore rispetto a materiali più comuni come l'allumina o il quarzo.

Produttività vs. Controllo

Un tubo più largo e più lungo aumenta la produttività, ma può rendere più difficile ottenere una zona di temperatura perfettamente uniforme su tutta la sua lunghezza. Un tubo più piccolo offre un controllo termico più preciso, ma limita la dimensione del lotto.

Selezione del Design Giusto per la Tua Applicazione

La tua scelta dovrebbe essere guidata dall'aspetto più importante del tuo lavoro.

- Se il tuo obiettivo principale è la stabilità ad alta temperatura e la resistenza chimica: Dai priorità a un forno con un tubo di allumina ad alta purezza o carburo di silicio.

- Se il tuo obiettivo principale è la visibilità del processo o proprietà ottiche specifiche (ad es. crescita di cristalli): Un forno progettato attorno a un tubo di quarzo è la scelta corretta.

- Se il tuo obiettivo principale sono i frequenti cambi di campione e la facilità d'uso operativa: Un forno a tubo diviso fornirà il vantaggio di flusso di lavoro più significativo.

- Se il tuo obiettivo principale è ottenere un tempo di reazione lungo e stabile: Seleziona un forno con una lunghezza riscaldata maggiore per massimizzare il tempo di permanenza del materiale.

In definitiva, una chiara comprensione dei tuoi obiettivi di processo ti condurrà direttamente al design ottimale del forno.

Tabella Riassuntiva:

| Fattore Chiave di Design | Impatto sul Design del Forno |

|---|---|

| Temperatura di Processo | Determina il tipo di elemento riscaldante, l'isolamento e il materiale del tubo (ad es. quarzo, allumina, SiC). |

| Controllo dell'Atmosfera | Influenza i meccanismi di tenuta e il materiale del tubo per gestire vuoto, gas inerti o reattivi. |

| Produttività del Materiale | Dettà il diametro e la lunghezza del tubo per le dimensioni del lotto e il tempo di permanenza richiesto. |

| Esigenza Applicativa | Guida la scelta della configurazione (ad es. tubo diviso per un facile accesso vs. solido per uniformità termica). |

Pronto a specificare il forno tubolare ideale per le tue esigenze di processo uniche?

Gli esperti di KINTEK sono specializzati nella progettazione e fornitura di apparecchiature di laboratorio di precisione, inclusi forni tubolari su misura per temperature, atmosfere e produttività specifiche. Ti aiutiamo a navigare nei compromessi per garantire prestazioni ed efficienza ottimali.

Contatta oggi il nostro team tecnico per discutere la tua applicazione e ricevere una raccomandazione personalizzata.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è una fornace orizzontale? La soluzione di riscaldamento ideale per spazi ristretti

- Quali problemi vengono affrontati utilizzando forni tubolari o forni a muffola per la co-sinterizzazione di LLZO? Ottimizzare le interfacce delle batterie allo stato solido

- Come funziona un forno a tubo sotto vuoto? Padroneggia la lavorazione termica ad alta purezza per i tuoi materiali

- Qual è la resistenza del quarzo? Scopri le sue superiori proprietà isolanti

- Qual è la funzione di un forno a tubo in atmosfera controllata nella sintesi di Li2MnSiO4? Ottenere materiali per batterie di alta purezza

- Dove si installa una fornace orizzontale? Una guida alle soluzioni di riscaldamento salvaspazio

- Qual è la costruzione di base e il meccanismo di controllo della temperatura di un forno tubolare da laboratorio? Padroneggia il riscaldamento di precisione per il tuo laboratorio

- Come facilita un tubo di quarzo la condensazione frazionata in un forno di gassificazione sottovuoto a tubo orizzontale? Guida esperta