In sostanza, la ricottura è un processo di trattamento termico che modifica la struttura interna di un metallo per renderlo più morbido e più duttile (plasmabile). Comporta il riscaldamento del materiale a una temperatura specifica, il mantenimento a tale temperatura e quindi un raffreddamento lento. Questa procedura allevia le tensioni interne, affina la struttura del grano e inverte gli effetti dell'incrudimento.

Lo scopo fondamentale della ricottura non è rendere un metallo più resistente, ma renderlo più lavorabile. Ripristinando attentamente la microstruttura del materiale, scambia la durezza con la duttilità, consentendo ulteriori operazioni di formatura o lavorazione meccanica senza il rischio di rottura.

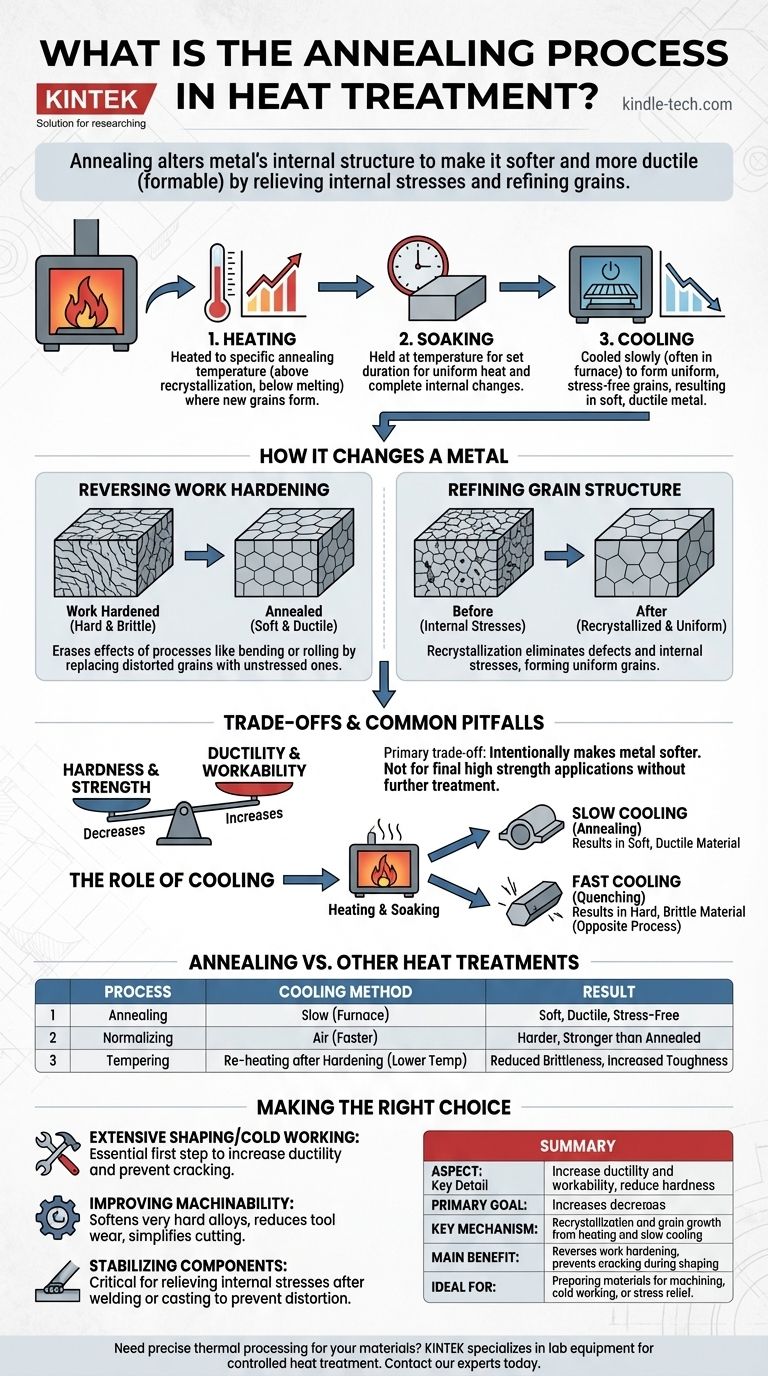

Come la ricottura modifica fondamentalmente un metallo

La ricottura agisce manipolando la struttura cristallina, o "grani", all'interno di un metallo. Questo processo controllato è ciò che conferisce al materiale le sue nuove proprietà, più desiderabili.

Le tre fasi del processo

Il ciclo di ricottura è costituito da tre fasi distinte.

- Riscaldamento: Il metallo viene riscaldato a una specifica temperatura di ricottura. Questa temperatura è fondamentale; deve essere superiore alla temperatura di ricristallizzazione del materiale, dove nuovi grani possono iniziare a formarsi, ma inferiore al suo punto di fusione.

- Mantenimento (Soaking): Il materiale viene mantenuto a questa temperatura per una durata prestabilita. Ciò consente al calore di penetrare uniformemente nell'intero componente e assicura che le modifiche strutturali interne siano complete.

- Raffreddamento: Il materiale viene raffreddato a una velocità molto lenta e controllata, spesso lasciandolo all'interno del forno spento. Questo raffreddamento lento consente ai nuovi grani privi di stress di formarsi e crescere correttamente, risultando in uno stato finale morbido e duttile.

Inversione degli effetti dell'incrudimento

Processi come la piegatura, la laminazione o la trafilatura di un metallo lo rendono più duro e resistente, ma anche più fragile. Questo è noto come incrudimento. La ricottura annulla efficacemente questo effetto consentendo ai grani distorti e stressati di essere sostituiti da nuovi grani non stressati.

Raffinazione della struttura del grano

Il calore applicato durante la ricottura conferisce agli atomi all'interno del metallo energia sufficiente per muoversi e riorganizzarsi. Questo processo, chiamato ricristallizzazione, elimina i difetti e le tensioni interne accumulate dalle precedenti lavorazioni. Il lento raffreddamento che segue assicura che i nuovi grani siano uniformi e grossolani, caratteristica di un materiale morbido e duttile.

Comprensione dei compromessi e delle insidie comuni

Sebbene sia molto efficace, la ricottura è uno strumento specifico per un lavoro specifico. Comprendere i suoi compromessi è fondamentale per una corretta applicazione.

Il compromesso principale: durezza a favore della duttilità

La conseguenza principale della ricottura è una significativa riduzione della durezza e della resistenza alla trazione. Si rende intenzionalmente il metallo più morbido. Se l'applicazione finale richiede elevata resistenza o resistenza all'usura, il materiale dovrà quasi certamente essere sottoposto a un'altra forma di trattamento termico (come tempra e rinvenimento) una volta completate le operazioni di formatura e lavorazione meccanica.

Il ruolo critico del raffreddamento lento

La velocità di raffreddamento è forse la variabile più importante. Se il metallo viene raffreddato troppo rapidamente (un processo noto come tempra), si indurisce invece di ammorbidirsi. Questa è la base per un diverso trattamento termico, la tempra, che è l'opposto funzionale della ricottura.

Ricottura rispetto ad altri trattamenti termici

È facile confondere la ricottura con processi simili.

- Normalizzazione: Anche questo comporta il riscaldamento, ma il raffreddamento avviene all'aria aperta. Questa velocità di raffreddamento più rapida si traduce in un materiale più duro e resistente di uno ricotto.

- Rinvenimento: Questo è un processo eseguito dopo che un metallo è stato temprato. Comporta il riscaldamento a una temperatura molto più bassa per ridurre parte dell'estrema fragilità che deriva dalla tempra, aumentando così la tenacità.

Fare la scelta giusta per il tuo obiettivo

La scelta del trattamento termico corretto dipende interamente da ciò che si desidera ottenere con il materiale.

- Se il tuo obiettivo principale è preparare un materiale per una formatura estesa o una lavorazione a freddo: La ricottura è il primo passo essenziale per aumentare la duttilità e prevenire la rottura durante la formatura.

- Se il tuo obiettivo principale è migliorare la lavorabilità di una lega molto dura: Utilizza la ricottura per ammorbidire il metallo, il che riduce l'usura degli utensili e semplifica il processo di taglio.

- Se il tuo obiettivo principale è stabilizzare un componente dopo la saldatura o la fusione: La ricottura è fondamentale per alleviare le tensioni interne che altrimenti potrebbero portare a deformazioni o guasti nel tempo.

In definitiva, la ricottura ti consente di controllare le proprietà di un materiale, trasformando un componente fragile in una base stabile e lavorabile per il tuo progetto.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Obiettivo principale | Aumentare la duttilità e la lavorabilità, ridurre la durezza. |

| Meccanismo chiave | Ricristallizzazione e crescita del grano tramite riscaldamento e raffreddamento lento. |

| Vantaggio principale | Inverte l'incrudimento, previene la rottura durante la formatura. |

| Ideale per | Preparazione dei materiali per la lavorazione meccanica, la lavorazione a freddo o la riduzione delle tensioni. |

Hai bisogno di un'elaborazione termica precisa per i tuoi materiali?

KINTEK è specializzata nelle apparecchiature da laboratorio e nei materiali di consumo essenziali per processi di trattamento termico controllati come la ricottura. Sia che tu stia sviluppando nuove leghe o preparando campioni per i test, i nostri forni e sistemi di controllo della temperatura affidabili ti assicurano di ottenere esattamente le proprietà del materiale di cui hai bisogno.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e garantire il successo del tuo trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio Multizona

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo