Il vantaggio principale della porcellana a bassa temperatura di fusione è la sua compatibilità chimica e termica con le leghe dentali utilizzate per le sottostrutture di corone e ponti. Il suo intervallo di fusione inferiore (tipicamente 850°C - 1050°C) consente di cuocerla su una struttura metallica senza deformare o fondere la lega sottostante. Ciò garantisce un legame forte e stabile e un adattamento preciso, rendendola lo standard definitivo per le restaurazioni in porcellana fusa su metallo (PFM).

La scelta tra porcellana ad alta, media e bassa temperatura di fusione non è una questione di qualità, ma di applicazione. La temperatura di fusione è un indicatore diretto della composizione e delle proprietà fisiche di una porcellana, dettando il suo specifico caso d'uso, dai denti protesici ad alta resistenza alle corone PFM esteticamente versatili.

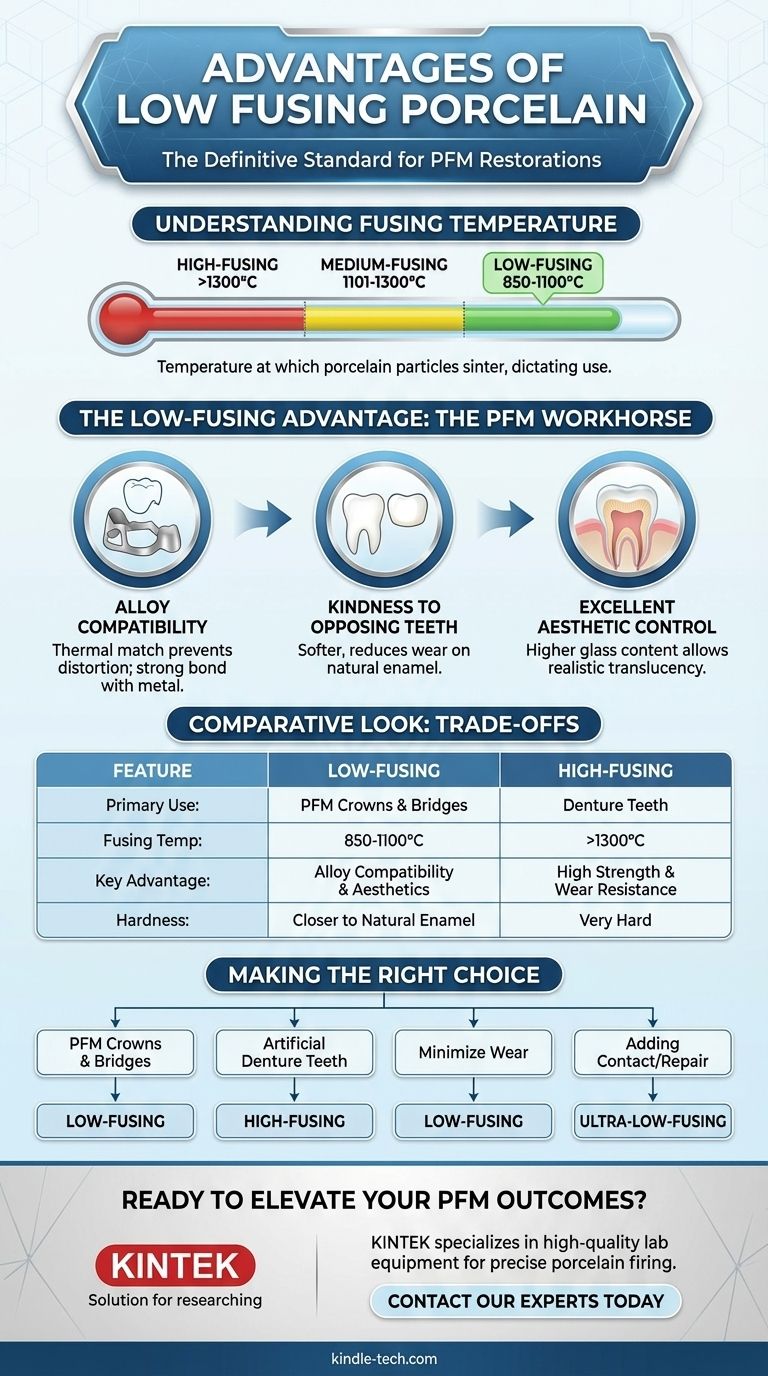

Il Ruolo della Temperatura di Fusione nella Porcellana Dentale

Per comprendere i vantaggi di un tipo, è necessario prima capire cosa significhi "temperatura di fusione". Essa determina l'intero profilo del materiale, da dove può essere utilizzato a come si comporterà nella bocca.

Cosa Significa "Temperatura di Fusione"

La temperatura di fusione è il punto in cui le particelle di porcellana sinterizzano: si coalescono e si densificano in una massa solida senza liquefarsi completamente. Questo processo, noto come cottura, è ciò che trasforma la porcellana in polvere in una struttura dura, simile al vetro.

Le Tre Classificazioni Principali

Le porcellane dentali sono classificate in base alla temperatura alla quale avviene questa sinterizzazione:

- Alta Fusione: >1300°C (2372°F)

- Media Fusione: 1101–1300°C (2013–2372°F)

- Bassa Fusione: 850–1100°C (1562–2012°F)

Esiste anche una categoria aggiuntiva, ultra-bassa fusione (<850°C), utilizzata principalmente per correzioni e alcuni sistemi interamente ceramici.

Il Legame tra Temperatura e Composizione

La temperatura di fusione è determinata dalla composizione della porcellana, in particolare dal rapporto tra vetro (fondenti come sodio o potassio) e cristalli refrattari (come quarzo o allumina).

Temperature di fusione più elevate indicano una struttura più cristallina, che si traduce in maggiore resistenza e stabilità. Temperature di fusione più basse indicano una maggiore concentrazione di vetro, che abbassa il punto di fusione.

Porcellana a Bassa Fusione: Il Cavallo di Battaglia PFM

La porcellana a bassa fusione domina il mercato per le restaurazioni PFM per diverse ragioni chiare e convincenti che affrontano direttamente le sfide dell'incollaggio della ceramica al metallo.

Il Vantaggio Critico: Compatibilità con la Lega

Questo è il fattore più importante. Le leghe metalliche utilizzate per le corone (ad esempio, alto contenuto di metalli preziosi, metalli preziosi, metalli di base) si deformerebbero, si affloscerebbero o addirittura si fonderebbero alle temperature necessarie per cuocere la porcellana ad alta fusione.

Le porcellane a bassa fusione sono specificamente ingegnerizzate per avere un coefficiente di espansione termica (CTE) compatibile con queste leghe. Durante il raffreddamento, la porcellana deve contrarsi leggermente meno del metallo, ponendola sotto una compressione benefica e creando un legame durevole e resistente alla frattura.

Delicatezza sui Denti Opposti

Un vantaggio clinico significativo della porcellana a bassa fusione è la sua relativa morbidezza rispetto ai tipi ad alta fusione. La sua durezza è molto più vicina a quella dello smalto naturale del dente.

Ciò significa che una corona realizzata con porcellana a bassa fusione ha meno probabilità di causare un'usura eccessiva sui denti naturali opposti nel tempo, una considerazione importante per la salute orale a lungo termine.

Eccellente Controllo Estetico

Le porcellane moderne a bassa fusione hanno un maggiore contenuto di vetro, che può essere sfruttato per creare restaurazioni altamente estetiche e traslucide. Ciò consente ai tecnici esperti di imitare la vitalità naturale, l'opalescenza e le gradazioni di colore di un dente vero con notevole precisione.

Comprendere i Compromessi: Uno Sguardo Comparativo

Nessun materiale è perfetto per ogni situazione. La resistenza della porcellana ad alta fusione è uno svantaggio nel contesto PFM, così come la temperatura di fusione inferiore della porcellana PFM la rende inadatta per i denti protesici.

Porcellana ad Alta Fusione: Resistenza e Stabilità

L'applicazione principale della porcellana ad alta fusione è la fabbricazione di denti protesici prefabbricati.

La sua elevata resistenza, densità e resistenza all'usura la rendono ideale per questo scopo. Tuttavia, la sua temperatura di cottura estrema la rende completamente incompatibile con qualsiasi lega fusa utilizzata per le corone.

Porcellana a Media Fusione: Il Terreno Intermedio in Declino

Storicamente, le porcellane a media fusione venivano utilizzate per alcune corone a giacca interamente ceramiche e ponti. Offrivano un equilibrio tra estetica e resistenza.

Oggi, il loro utilizzo è stato in gran parte soppiantato da materiali avanzati a bassa fusione e sistemi interamente ceramici fresati o pressati ad alta resistenza (come disilicato di litio o zirconia), che offrono risultati superiori.

Il Problema del Ritiro da Sinterizzazione

Tutte le porcellane si restringono durante la cottura, tipicamente del 15-20% in volume. Questa è una sfida fondamentale per il tecnico odontotecnico, che deve costruire la porcellana a strati e anticipare questo ritiro per ottenere la forma e l'adattamento finale corretti. Le caratteristiche di manipolazione specifiche possono variare tra i tipi di materiale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del materiale deve essere dettata interamente dall'obiettivo clinico o tecnico. Non esiste un'unica porcellana "migliore", ma solo quella corretta per il compito.

- Se il tuo obiettivo principale è creare corone e ponti PFM: La porcellana a bassa fusione è lo standard industriale grazie alla sua essenziale compatibilità termica e chimica con le leghe dentali.

- Se il tuo obiettivo principale è fabbricare denti protesici artificiali: La porcellana ad alta fusione fornisce la resistenza, la resistenza alle macchie e la durata necessarie per questa applicazione.

- Se il tuo obiettivo principale è ridurre al minimo l'usura sui denti naturali opposti: La porcellana a bassa fusione è la scelta superiore poiché la sua durezza è più vicina a quella dello smalto naturale.

- Se il tuo obiettivo principale è aggiungere un contatto o riparare una scheggiatura: È necessaria una porcellana correttiva a bassissima fusione per evitare di rifondere l'intera restaurazione sottostante.

Comprendere queste proprietà dei materiali ti consente di selezionare lo strumento preciso necessario per ottenere risultati clinici prevedibili, durevoli ed estetici.

Tabella Riassuntiva:

| Caratteristica | Porcellana a Bassa Fusione | Porcellana ad Alta Fusione |

|---|---|---|

| Uso Principale | Corone e Ponti PFM | Denti Protesici |

| Temperatura di Fusione | 850°C - 1100°C | >1300°C |

| Vantaggio Chiave | Compatibilità con la Lega ed Estetica | Elevata Resistenza e Resistenza all'Usura |

| Durezza | Più Vicina allo Smalto Naturale | Molto Dura |

Pronto a migliorare i risultati PFM del tuo laboratorio odontotecnico?

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità di cui il tuo laboratorio odontotecnico ha bisogno per una cottura precisa e affidabile della porcellana. Le nostre soluzioni ti aiutano a ottenere il legame perfetto e l'estetica straordinaria per cui è nota la porcellana a bassa fusione.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e aiutarti a fornire restaurazioni superiori.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Qual è il vantaggio della cottura della porcellana sottovuoto? Ottenere restauri dentali più densi, più resistenti e più estetici

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna

- Qual è la differenza principale tra saldatura (soldering) e brasatura (brazing)? Scegliere il metodo giusto per unire i metalli

- Perché è necessaria una fornace a oltre 1000°C per LLZO/LLTO? Padroneggiare la sinterizzazione ad alta temperatura per elettroliti ceramici

- A quale temperatura viene cotta la porcellana? Una guida ai cicli di cottura precisi in odontoiatria